Để sử dụng toàn bộ tiện ích nâng cao của Hệ Thống Pháp Luật vui lòng lựa chọn và đăng ký gói cước.

| BỘ CÔNG NGHIỆP | CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM |

| Số: 33/2004/QĐ-BCN | Hà Nội, ngày 05 tháng 5 năm 2004 |

QUYẾT ĐỊNH

BỘ TRƯỞNG BỘ CÔNG NGHIỆP

Căn cứ Nghị định số 55/2003/NĐ-CP ngày 28 tháng 5 năm 2003 của Chính phủ quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Bộ Công nghiệp;

Căn cứ Pháp lệnh Chất lượng hàng hoá ngày 24 tháng 12 năm 1999;

Căn cứ Quyết định số 2264/1999/QĐ-BKHCN&MT ngày 30 tháng 12 năm 1999 của Bộ Khoa học, Công nghệ và Môi trường (nay là Bộ Khoa học và Công nghệ) về việc ban hành các tiêu chuẩn;

Theo đề nghị của Vụ trưởng Vụ Khoa học, Công nghệ,

QUYẾT ĐỊNH

Điều 1. Ban hành kèm theo Quyết định này 4 tiêu chuẩn ngành Da-Giầy có số hiệu như sau:

1. Da bò Wetblue – Yêu cầu kỹ thuật – Phương pháp thử: 24 TCN 01 : 2004 .

2. Da trâu bọc đệm - Yêu cầu kỹ thuật – Phương pháp thử: 24 TCN 02: 2004 .

3. Quy trình kiểm tra chất lượng giầy thành phẩm: 24 TCN 03 : 2004 .

4. Tiêu chuẩn cấp bậc kỹ thuật công nhân ngành Giầy: 24 TCN 04 : 2004 .

Điều 2. Quyết định này có hiệu lực thi hành sau 15 ngày kể từ ngày đăng Công báo.

Vụ trưởng Vụ Khoa học, Công nghệ có trách nhiệm hướng dẫn thực hiện Quyết định này.

Điều 3. Chánh Văn phòng Bộ, Chánh Thanh tra Bộ, các Vụ trưởng, Cục trưởng thuộc Bộ, Thủ trưởng các cơ quan, đơn vị có liên quan chịu trách nhiệm thi hành Quyết định này./.

|

| KT. BỘ TRƯỞNG BỘ CÔNG NGHIỆP |

TIÊU CHUẨN NGÀNH 24 TCN 01: 2004

DỰ ÁN BÒ WETBLUE – YÊU CẦU KỸ THUẬT – PHƯƠNG PHÁP THỬ

Tiêu chuẩn này áp dụng cho da bò thuộc Crrome.

TCVN 7117: 2002 (ISO 2418) Da – Mẫu phòng thí nghiệm – Vị trí và nhận dạng

TCVN 7115: 2002 (ISO 2419) Da – Điều hòa mẫu để xác định tính chất cơ lý

TCVN 7126: 2002 (ISO 4044) Da – Chuẩn bị mẫu thữ hóa

TCVN 7125: 2002 (ISO 3380) Da – Xác định nhiệt độ co

TCVN 7129: 2002 (ISO 4048) Da – Xác định chất hòa tân trong diclometan

TCVN 7127: 2002 (ISO 4045) Da – Xác định độ pH.

3.1. Dự án Wetlbue là loại da được thuộc với chất thuộc sulphat kiềm Crome. Da có màu xanh, ở trạng thái ẩm ướt.

3.2. Mặt cật là mặt bì của tấm da và có mang hình lỗ chân lông đặc trưng cho từng loại da.

3.3. Mặt váng là mặt dướic của tấm da và tiếp giáp phần thịt.

3.4. Nhiệt độ co là nhiệt độ tại đó bắt đầu xảy ra hiện tượng da bị co.

4.1. Các chỉ tiêu hóa lý

Các chỉ tiêu hóa lý của da bò Wetblue phải phù hợp với quy định trong Bảng 1.

Bảng 1

| Thứ tự | Tên chỉ tiêu | Mức |

| 1 2 3 4 5 | Nhiệt độ co, tính bằn oC Độ ẩm, tính bằng %, không nhỏ hơn Hàm lượng oxýt crôm, tính bằng % Hàm lượng chất hòa tan trong diclometan, tính bằng %, không lớn hơn pH của dung dịch chiết | 100 50 3 – 5 3 3,5 - 3,8 |

4.2. Chỉ tiêu ngoại quan

4.2.1 Mặt cật

- Có màu xanh da trời sáng đồng đều trên toàn bề mặt tấm da

- Không có vùng cứng, khô

- Không bị mốc

- Cấu trúc sợi chặt chẽ, bề mặt phẳng.

4.2.2. Mặt váng

- Không có vết dao cắt sâu hơn 1/3 độ dày

- Màu sắc đồng đều

- Không có bạc nhạc.

5.1 Lấy mẫu và chuẩn bị mẫu

Lấy mẫu theo TCVN 7117: 2002 (ISO 2418)

Chuẩn bị mẫu thử theo TCVN 7126: 2002 (ISO 4044)

Điều hoà mẫu theo TCVN 7115 : 2002 ( ISO 2419)

5.2 Xác định nhiệt độ co

Theo TCVN 7125 : 2002 ( ISO 3380)

5.3 Xác định độ ẩm

5.3.1. Chuẩn bị mẫu

Da được cắt nhỏ, kích thước 3mm x 4mm

5.3.2. Tiến hành thử

Cân 3 gam mẫu da trên cân phân tích với độ chính xác đến 0,001 gam. Cho lượng mẫu vừa cân được vào trong một cốc thuỷ tinh chịu nhiệt đã biết khối lượng và sấy mẫu trong tủ sấy ở nhiệt độ (102 ± 2)0C trong thời gian 5 giờ. Cân cả mẫu và cốc sau khi làm nguội trong bình hút ẩm 30 phút. Lặp lại quá trình sấy khô, làm nguội và cân. Thời gian sấy khô lại mẫu trong khoảng một giờ. Quá trình sấy khô được kết thúc nếu giữa hai lần cân liên tiếp kết quả không lệch nhau quá 0,003gam. Toàn bộ thời gian sấy khô mẫu không quá 8 giờ.

Độ ẩm, tính bằng % theo công thức:

M = ![]() x

x ![]() ,

,

Trong đó:

mo: khối lượng mẫu trước khi sấy, tính bằng gam;

m1: khối lượng mẫu sau khi sấy, tính bằng gam.

5.4 Xác định hàm lượng oxýt crôm

5.4.1 Chuẩn bị mẫu

Da được cắt nhỏ, kích thước 3mm x 4mm

5.4.2 Tiến hành thử

Cân 1 gam mẫu da trên cân phân tích với độ chính xác đến 0,001gam. Cho lượng mẫu vừa cân được vào trong một bình nón thuỷ tinh 250ml. Thêm 10ml hỗn hợp dung dịch axít H2SO4: HClO4 (tỷ lệ 1:2) và đun trên bếp điện. Khi dung dịch chuyển sang màu vàng chanh cho thêm 100ml H2O cất và tiếp tục đun trên bếp điện 20 phút. Để nguội dung dịch, cho thêm 15ml dung dịch axít H3PO4 + 10ml dung dịch KI (10%). Đậy kín dung dịch, để trong bóng tối khoảng 15 phút. Sau đó đem chuẩn độ bằng dung dịch chuẩn Na2S2O3 0,1N và cho thêm chất chỉ thị dung dịch hồ tinh bột 1%, đến khi dung dịch có màu xanh dương là được.

Hàm lượng oxýt crôm tính theo lượng da khô, tính bằng % theo công thức:

Cr2O3 = ![]() x

x ![]() ,

,![]()

Trong đó:

V: thể tích dung dịch Na2S2O3 0,1N dùng để chuẩn độ, tính bằng ml;

G: khối lượng mẫu, tính bằng gam;

M: độ ẩm của da, tính bằng %;

0,002534 mg Na2S2O3 » 1ml Na2S2O3 .

5.5.Xác định hàm lượng chất hoà tan trong diclometan

Theo TCVN 7129 : 2002 ( ISO 4048)

5.6. Xác định pH của dung dịch chiết

Theo TCVN 7127 : 2002 ( ISO 4045)

TIÊU CHUẨN NGÀNH 24 TCN 02: 2004

DA TRÂU BỌC ĐỆM - YÊU CẦU KỸ THUẬT - PHƯƠNG PHÁP THỬ

Tiêu chuẩn này áp dụng cho da trâu bọc đệm ghế trang trí nội thất.

TCVN 7117: 2002( ISO 2418 : 1972) Da - Mẫu phòng thí nghiệm - Vị trí và nhận dạng.

TCVN 7126: 2002( ISO 4044 : 1977) Da - Chuẩn bị mẫu thử hoá.

TCVN 7115: 2002( ISO 2419 : 1972) Da - Điều hoà mẫu thử để xác định tính chất cơ lý.

TCVN 7118: 2002( ISO 2589 : 1972) Da - Xác định tính chất cơ lý - Đo độ dày.

TCVN 7122: 2002( ISO 3377 : 1975) Da - Xác định độ bền xé.

TCVN 7127: 2002( ISO 4045 : 1977) Da - Xác định độ pH.

TCVN 7128: 2002(ISO 4047 : 1977) Da - Xác định Tro sunphat hoá tổng và Tro sunphat hoá không hoà tan trong nước.

TCVN 7129: 2002( ISO 4048 : 1977) Da - Xác định chất hoà tan trong Diclometan.

TCVN 7130: 2002( ISO 11640 : 1993) Da - Phương pháp xác định độ bền màu với các chu kỳ chà xát qua lại.

Da trâu bọc đệm là loại da thành phẩm mềm, có độ xốp và thoáng khí, được sản xuất từ da trâu nguyên liệu bằng phương pháp thuộc Crôm hoặc thuộc kết hợp.

4.1 Các chỉ tiêu cơ lý

| Thứ tự | Tên chỉ tiêu | Đơn vị tính | Mức cần đạt |

| 1 | Độ dầy | mm | 1,2 - 1,4 |

| 2 | Độ bền xé | N/mm | £ 20 |

| 3 | Độ bền uốn gấp Da khô sau 20.000 | Lần | Da không bị rạn mặt |

| 4 | Độ bám dính của màng trau chuốt | N/cm | 2 - 5 |

| 5 | Độ bền màu với các chu kỳ chà xát qua lại Nỉ khô trên da khô sau 500 Nỉ ướt trên da khô sau 200 Nỉ khô trên da ướt sau 100 | Chu kỳ | Da và nỉ đạt ở thang cấp 3 trở lên |

4.2 Các chỉ tiêu hoá học

Bảng 2

| TT | Tên chỉ tiêu | Đơn vị tính | Mức cần đạt |

| 1 | Hàm lượng độ ẩm | % | 16 - 18 |

| 2 | Hàm lượng chất hoà tan trong diclometan(CH2Cl2 ) | % | 6 - 12 |

| 3 | Hàm lượng chất vô cơ, hữu cơ tan trong H2O | % | 2 - 6 |

| 4 | Hàm lượng Tro sunphat hoá tổng và Tro sunphat hoá không hoà tan trong H2O | % | 2 - 8 |

| 5 | Hàm lượng chất thuộc Oxyt Crome(Cr2O3) | % | 2,5 - 3,5 |

| 6 | Độ pH của dung dịch chiết Độ pH chênh lệch pha loãng 1: 10 |

| 3,5 - 4 £ 0,7 |

4.3 Chỉ tiêu về ngoại quan:

- Độ bóng đồng đều và độ thoáng khí khi sử dụng.

- Độ xốp và mềm mại sờ mát tay khi tiếp xúc.

- Độ đàn hồi khi ấn nhẹ hơi nhăn tự nhiên.

5.1 Lấy mẫu và chuẩn bị mẫu

Lấy mẫu theo TCVN 7117: 2002 (ISO 2418)

Chuẩn bị mẫu theo TCVN 7126 : 2002 (ISO 4044)

Điều hoà mẫu theo TCVN 7115 : 2002 (ISO 2419)

5.2 Xác định đo độ dày

Theo TCVN 7118 : 2002 (ISO 2589)

5.3 Xác định độ bền xé

Theo TCVN 7122 : 2002 (ISO 3377)

5.4 Xác định độ bền uốn gấp

Chuẩn bị mẫu: cắt mẫu da với kích thước 70mm x 45mm.

Tiến hành thử trên thiết bị uốn gấp có tên gọi là “Flexometer”

Hình 1: Máy thử độ bền uốn gấp

Mẫu da được gấp theo cách đặc biệt và được kẹp chặt vào hai đầu vào thiết bị rồi cho máy chạy.

Mẫu da được uốn khum về phía trước và phía sau, số lần uốn gấp phụ thuộc theo từng loại da. Đối với da bọc đệm thường tiến hành uốn gấp sau 20.000 lần đối với da khô. Sau đó dùng kính phóng đại gấp 16 lần xem da có bị vết rạn không.

5.5 Xác định độ bền màu với chu kỳ chà xát qua lại

Theo TCVN 7130: 2002(ISO 11640)

5.6 Xác định độ bám dính màng trau chuốt

Chuẩn bị mẫu: cắt mẫu da và miếng nhựa PVC với kích thước 60mm x 20mm.

Tiến hành thử

|

|

|

Hình 2: Máy thử độ bám dính màng trau chuốt

Phết một lớp mỏng keo PU( Poly Uretan) lên mặt nhựa và mặt da, sau đó dán mặt phải của mẫu da vào miếng nhựa. Sấy ở nhiệt độ (60 ± 2) oC trong 4 giờ.

Đặt mẫu thử trong bình hút ẩm một giờ, sau đó thử bằng máy kéo đứt. Da sẽ tách khỏi miếng nhựa trong quá trình máy làm việc.

Tính toán

Lực bám dính của màng trau chuốt trên bề mặt mẫu da được biểu thị qua các thông số sau:

P =

Trong đó:

P. là độ bám dính của màng trau chuốt ( N/cm)

F. là lực tác dụng(N )

W là chiều rộng của mẫu (cm)

+ Tách mẫu da khỏi miếng nhựa, mặt cật của da không dính trên miếng nhựa là da có màng tốt.

+ Trước khi bôi keo lên bề mặt mẫu da và miếng nhựa phải được lau sạch bụi bẩn.

5.7. Xác định độ ẩm trong da

Chuẩn bị mẫu: da được cắt nhỏ có kích thước 3mm x 4mm.

Tiến hành thử : cân 2 gam mẫu da với độ chính xác đến 0,001g đã cắt nhỏ cho vào hộp lồng đã cân biết trọng lượng. Sau đó cho hộp lồng vào tủ sấy ở nhiệt độ (102 ± 2) oC trong tủ sấy 24 giờ.

Cân sau khi làm nguội trong 30 phút trong bình hút ẩm.

Tính toán

Độ ẩm chứa trong da được tính theo phần trăm khối lượng, bằng công thức sau:

![]()

Trong đó:

M là hàm lượng độ ẩm của da hay hàm lượng chất bay hơi tính theo phần trăm khối lượng

mo là khối lượng của mẫu trước khi sấy tính bằng gam.

m1 là khối lượng mẫu sau khi sấy tính bằng gam.

Lập lại quá trình sấy khô, làm nguội và cân. Thời gian sấy khô mẫu khoảng một giờ. Quá trình sấy khô được kết thúc nếu giữa hai lần cân liên tiếp kết quả không lệch nhau quá 0,003 gam.

5.8 Xác định chất hoà tan trong Diclometan

Theo TCVN 7129: 2002 (ISO 4048)

5. 9 Xác định chất vô cơ, hữu cơ tan trong nước.

Chuẩn bị: mẫu da sau khi đã được chiết ly với CH2Cl2

Tiến hành thử : cho da đã được chiết ly và 500ml nước cất vào thiết bị lắc cơ học, tốc độ lắc (50 ± 10) vòng/phút trong 2 giờ.

Lọc dung dịch = giấy lọc và loại bỏ 50 ml dung dịch ban đầu.

Lấy pipét hút 50ml cho vào cốc platin và làm khô cạn trên bếp cách thuỷ.

Làm khô chất cặn thu được sấy 2 giờ ở nhiệt độ (102 ± 2) oC

Cân sau khi làm nguội trong 30 phút trong bình hút ẩm.

Thu được chất vô cơ và hữu cơ hoà tan.

Làm ẩm phần chất cặn thu được bằng H2SO4 đậm đặc, đốt mẫu trong lò nung cho đến khi không thấy khói của H2SO4.

Nung tiếp trong lò tại nhiệt độ (800 ± 5) oC trong khoảng 15 phút.

Cân sau khi làm nguội trong 30 phút trong bình hút ẩm.

Tính toán

Chất vô cơ, hữu cơ thu được tính theo phần trăm khối lượng, bằng công thức sau:

![]()

Trong đó:

S là hàm lượng chất vô cơ, hữu cơ thu được tính theo phần trăm khối lượng

G1 là khối lượng của chất cặn thu được sấy khô tính bằng gam

G0 là khối lượng của mẫu thử tính bằng gam

![]()

Trong đó:

SVC là hàm lượng chất vô cơ thu được tính theo phần trăm khối lượng.

G2 là khối lượng của chất cặn thu được sấy khô đã sunphát hoá tính bằng gam

G0 là khối lượng của mẫu thử tính bằng gam

SHC = S - SVC

Trong đó:

SHC. là hàm lượng chất hữu cơ thu được tính theo phần trăm khối lượng.

Kết quả của những lần xác định lặp lại giống nhau không vượt quá 0,2% tính theo khối lượng mẫu ban đầu nếu chênh lệch phải xác định lại.

5.10 Xác định tro Sunphat hoá tổng và tro sunphat hoá không hoà tan trong H2O

Theo TCVN 7128 : 2002 (ISO 4047)

5.11 Xác định chất thuộc Oxyt Crome (Cr2O3)

Chuẩn bị mẫu: da được cắt nhỏ có kích thước 3mm x 4mm.

Tiến hành thử: cân 1 gam mẫu da đã cắt nhỏ bỏ vào trong một bình nón thuỷ tinh 250ml. Sau đó cho thêm 10ml hỗn hợp dung dịch của 2 axít H2SO4 và HClO4 với tỷ lệ (1: 2) và đun trên bếp điện, khi dung dịch chuyển sang màu vàng chanh, cho thêm 100ml H2O cất tiếp tục đun trên bếp 20 phút. Sau đó để nguội dung dịch mẫu rồi cho thêm 15ml Axít H3PO4 + 10ml dung dịch KI (10%), đem dung dịch đậy kín, để trong bóng tối khoảng 15 phút. Sau đó đem chuẩn độ bằng Na2S2O3 .0,1N. Khi chuyển màu vàng cho thêm chất chỉ thị hồ tinh bột và chuẩn cho đến khi có màu xanh dương là được.

Tính toán

Chất xác định được bằng phương pháp chuẩn độ Iốt được tính theo phần trăm khối lượng da khô, bằng công thức sau:

Cr2O3 =

Trong đó:

Cr2O3 là hàm lượng Oxyt Crome chứa trong da tính theo khối lượng da khô.

Vm l là số ml Na2S2O3 . 0,1N dùng để chuẩn độ

G. là khối lượng mẫu thử tính bằng gam

M. là độ ẩm của da đã xác định tính theo %

0,002534g Cr2O3 » 1ml Na2S2O3 0,1N

5.12 Xác định độ pH của dung dịch chiết

Theo TCVN 7127: 2002 (ISO 4045)

TIÊU CHUẨN NGÀNH 24 TCN 03: 2004

QUY TRÌNH KIỂM TRA CHẤT LƯỢNG GIẦY THÀNH PHẨM

Tiêu chuẩn này quy định quy trình chung kiểm tra và phân loại giầy thành phẩm theo dạng lỗi ngoại quan.

Trong Tiêu chuẩn này áp dụng các thuật ngữ và khái niệm sau:

2.1. Mũ giầy (Upper): là một bộ phận của chiếc giầy che phủ một phần hay toàn bộ mu bàn chân.

2.2. Đế giầy(Bottom): là một bộ phận của chiếc giầy để bàn chân tì vào được giới hạn bởi bàn chân và mặt tiếp xúc với môi trường (Đất, mặt sàn...).

- Đế ngoài (Outsole): là chi tiết thuộc phần đế giầy nằm ngoài cùng tiếp xúc với môi trường (Đất, mặt sàn...) khi sử dụng giầy.

- Đế trong (Insole): là chi tiết thuộc phần đế giầy có hình dáng giống mặt đáy của phom và được gắn lên mặt đáy phom trước khi gò mũ giầy.

- Đế giữa (Middle sole): là chi tiết thuộc phần đế giầy được gắn vào giầy sau khi gò mũ giầy và gắn các chi tiết độn điền đầy.

- Lót mặt (Sock): là chi tiết thuộc phần đế giầy có hình dáng giống mặt đáy của phom nằm trên cùng tiếp xúc trực tiếp với bàn chân khi đi giầy.

2.3. Lô hàng: Là lượng sản phẩm có cùng tên gọi, cùng số hiệu, được sản xuất theo cùng một phương pháp và trong một khoảng thời gian nhất định, có cùng một kiểu bao gói và có cùng một giấy chứng nhận chất lượng.

2.4. Lỗi kỹ thuật:

Là các lỗi do các thao tác trong sản xuất gây ra - có thể do người lao động hoặc do máy móc thiết bị ảnh hưởng đến độ bền và sự thuận tiện trong sử dụng giầy.

2.5. Lỗi thẩm mỹ:

Là các lỗi do sự thiếu cẩn trọng trong sản xuất của người lao động làm ảnh hưởng đến sự hấp dẫn của dáng vẻ bên ngoài của giầy.

3.1. Toàn bộ sản phẩm của lô hàng phải được hoàn tất và đóng gói trước khi tiến hành kiểm tra chất lượng. Kiểm tra viên phải đếm tổng số thùng đã đóng để xác định đủ số sản phẩm cần cho đợt kiểm tra theo yêu cầu.

3.2. Số thùng phải kiểm tra được kiểm tra viên chọn ngẫu nhiên theo thông báo đính kèm. Cỡ số và số của thùng phải được ghi rõ trong phiếu kiểm tra.

Trước khi tiến hành kiểm tra chất lượng sản phẩm, mẫu kiểm tra phải được hạn định căn cứ trên danh mục đóng gói (thùng carton), số đôi cho mỗi cỡ (size).

Việc sắp xếp các thùng carton ở kho phải lưu ý một cách nghiêm túc theo quy định sau:

+ Chiều cao xếp không quá 2,5 m

+ Dễ kiểm đếm số thùng của lô

+ Dễ lấy mẫu từ giữa lô.

+ Giữa các lô hàng phải có ranh giới phân biệt rõ ràng.

3.3. Mẫu sẽ lựa chọn ngẫu nhiên căn cứ vào số liệu trên danh mục đóng gói nhằm bảo đảm tính vô tư trung thực trong kiểm tra.

Mẫu chỉ được lấy đi kiểm khi toàn bộ số giày của lô hàng đã đủ (nghĩa là đủ số đôi cho mỗi cỡ).

4. Quy trình kiểm tra chất lượng giầy

4.1. Nguyên tắc kiểm tra:

Trong mỗi lần kiểm tra chất lượng, kiểm tra viên phải có 01 chiếc giầy làm mẫu đối chứng – chiếc giầy mẫu này đã được xác nhận của khách hàng.

Kiểm tra viên phải sử dụng bảng quy cách kỹ thuật của sản phẩm trong những lần kiểm tra.

4.1.1. Chỉ những người có nhiệm vụ mới được có mặt trong quá trình kiểm tra.

4.1.2. Mẫu giầy được lấy theo thùng, đặt lên bàn, sau đó kiểm tra viên đọc số cỡ số và số lô sản xuất để kiểm tra viên biết về loại giầy đang kiểm. Kiểm tra viên phải kiểm tra kỹ từng trường hợp và ghi chép rõ ràng vào sổ các trường hợp đã kiểm tra để đảm bảo là số cỡ kiểm tra luôn đúng.

4.1.3. Toàn bộ số giầy kiểm phải được giữ lại ở phòng kiểm tra cho đến khi việc kiểm tra hoàn tất.

4.1.4. Không được lau chùi, chỉnh trang hay sửa chữa giầy trước khi có nhận xét của kiểm tra viên, trong khi tiến hành kiểm tra, cũng như trong khi tiến hành phân loại cho đến khi kết quả kiểm tra đã được xem xét đánh giá.

4.1.5. Sau khi kiểm tra viên đánh giá, toàn bộ số giầy được sắp xếp phân chia thành 3 loại: giầy có lỗi nặng, giầy có lỗi nhẹ và giầy không có lỗi.

Các dạng lỗi và cách phân loại được thực hiện theo bảng phân loại lỗi ở phần phụ lục.

4.1.6. Với giầy không sửa được kiểm tra viên phải đánh dấu loại B ngay.

4.1.7. Số giầy bổ sung cho các thùng giầy đã kiểm và loại ra các đôi không đạt, phải thông qua sự kiểm tra của kiểm tra viên để xác định giầy loại A đồng thời đóng dấu lên hộp giầy. Kiểm tra viên phải đóng dấu KCS hoặc nhãn hiệu riêng của kiểm tra viên.

4.1.8. Trong quá trình kiểm tra tỷ lệ giầy loại B chiếm quá 10% tổng số sản phẩm được kiểm tra thì hạ cấp lô hàng. Số giầy đạt tiêu chuẩn, kiểm tra viên sẽ đóng dấu vào bên trong đáy hộp của từng đôi.

4.1.9. Trong việc xếp hạng một loại lỗi nào đó – nếu có thắc mắc, những chiếc giầy mang loại lỗi đó sẽ được xem xét bởi trưởng phòng KCS hoặc giám đốc sản xuất để đưa ra quyết định xếp loại.

4.1.10. Bản báo cáo kết quả kiểm tra sẽ được phôtôcopy và giao cho xí nghiệp sản xuất và các phòng ban có liên quan. Báo cáo phải được giữ ít nhất là 12 tháng kể từ ngày lập, 01 bản sao sẽ được đính kèm với hồ sơ của đơn hàng.

4.1.11. Đối với việc tái kiểm tra: xí nghiệp phải thông báo cho kiểm tra viên trước 48h để việc tái kiểm tra được tổ chức ở một thời điểm hợp lý.

4.1.12. Tái kiểm tra phải tuân thủ quy trình như kiểm tra mới.

4.1.13. Mỗi một đôi giầy được kiểm tra phải tuân thủ theo trình tự giống nhau.

4.1.14. Những lô hàng không đủ tiêu chuẩn trong lần tái kiểm tra sẽ bị xếp loại B. Lãnh đạo của xí nghiệp phải được thông báo ngay về những lô hàng không đủ tiêu chuẩn trong lần tái kiểm tra.

4.2 Trình tự và nội dung kiểm tra

Bước 1: Kiểm tra thùng giầy

1> Kiểm tra mã số, số bưu điện của nơi xuất (người bán) cũng như mã số, số bưu điện của nước xuất đến (người mua) so với nội dung trong hợp đồng.

2> Kiểm tra những ký hiệu đặc biệt trên thùng (mã vạch, ký hiệu của khách hàng, giá…) so sánh với yêu cầu của khách hàng hoặc hợp đồng.

3> Kiểm tra tình trạng của nắp và thùng xem có bị nhăn, rách không, nhãn thùng không được phủ lên mã vạch, băng keo dán mép thùng phải phẳng và thẳng.

4> Kiểm tra kích thước thùng giầy để đảm bảo thùng giầy cho mỗi cỡ phải giống nhau (ví dụ: toàn bộ số thùng đựng giầy cỡ 42 đều phải bằng nhau). Tất cả những điểm khác biệt khác phải được so sánh, ghi nhận.

Bước 2: Kiểm tra đóng gói

1> Kiểm tra hộp giầy.

- Có hộp không?

- Có đúng mẫu không?

- Kích thước hộp, mầu sắc có đúng mẫu không?

- Quy cách của tem dán trên hộp có đúng không?

2> Kiểm tra chống bẹp, chống ẩm và cách đặt giầy trong hộp.

Bước 3: Kiểm tra giầy.

- Kiểm tra đúng đôi (1 chiếc trái, 1 chiếc phải)

- Kiểm tra kích thước, mầu, mã, cỡ số so sánh với nội dung ghi trên nhãn bên ngoài hộp giầy.

Bước 4: Kiểm tra phần mũ giầy (phần trên) và phần đế (phần dưới).

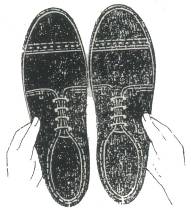

1> Cầm 2 chiếc giầy sát cạnh nhau (xem hình 1) kiểm tra sự cân đối và điểm đồng nhất giữa 2 chiếc giầy.

2> Kiểm tra các chi tiết của mũ giầy: chi tiết mũi, những miếng may đáp, viền, vật liệu trang trí, những đường may hoa văn...

3> Kiểm tra và so sánh mầu da, mầu vải và các vật liệu kết hợp khác.

4> Kiểm tra và so sánh độ đậm nhạt của mầu sắc đế.

Hình 1. Kiểm tra mũ giầy.

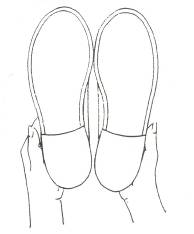

5> Kiểm tra hình dáng đế (xem hình 2)

Hình 2. Kiểm tra hình dáng đế

6> Kiểm tra những lỗi trên mặt đế, lỗi đường may đế và lỗi về kỹ thuật thao tác khác.

7> Kiểm tra độ hở, lệch của đế giữa so với mũ giầy.

8> Kiểm tra đường ghép đế với mũ giầy.

9> Kiểm tra những vết mài đế.

10> Kiểm tra các vết bụi bẩn, các vết keo, các vết ố màu, các đầu chỉ …

Bước 5: Kiểm tra phía sau.

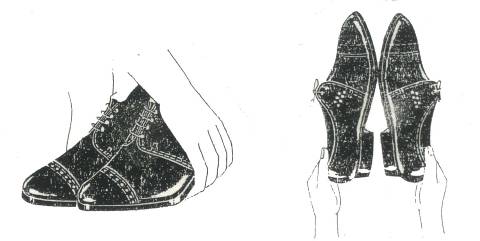

1> Giữ cho đôi giầy áp sát theo đường cạnh đế (xem hình 3)

Hình 3. Kiểm tra phía sau.

2> Kiểm tra đường chỉ may phía hậu.

3> Kiểm tra miếng đáp hậu hoặc baghết.

4> Kiểm tra chiều cao hậu và độ lệch hậu.

5> Kiểm tra các vết sước, bẩn ở mặt ngoài, lỗi đường may, thao tác kỹ thuật.

Bước 6: Kiểm tra phần mang và phần lót giầy

1> Giữ cho 2 mặt đế sát nhau kiểm tra độ cân đối của mang trong và mang ngoài trong một chiếc cũng như trong một đôi.

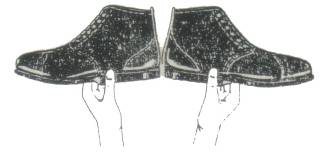

2> Kiểm tra phần lót phía trong giầy (xem hình 4)

3> Kiểm tra đường may gia cố và đường may kỹ thuật.

Hình 4. Kiểm tra phía trong giầy.

Bước 7: Kiểm tra chiều cao hậu và gót giầy

1> Đặt 2 gót giầy sát nhau cho tiếp xúc từ gót đến cổ giầy (xem hình 5)

Hình 5. Kiểm tra chiều cao hậu giầy.

2> Kiểm tra chênh lệch độ cao gót bằng mắt.

3> Khi phương pháp trên không bảo đảm phải sử dụng thước đo (xem hình 6)

![]()

![]()

Hình 6. Kiểm tra chiều cao gót giầy.

5. Cách xác định các loại giầy A, B, C

5.1. Sản phẩm loại A.

Là những đôi giầy mà trong mỗi chiếc giầy không mắc bất cứ lỗi nặng nào và chỉ mắc tối đa 02 lỗi nhẹ.

5.2. Sản phẩm loại B.

Là những đôi giầy mà trong mỗi chiếc giầy chỉ mắc 01 lỗi nặng và tối đa 02 lỗi nhẹ.

5.3. Sản phẩm loại C.

Là những đôi giầy mà trong mỗi chiếc giầy mắc 02 lỗi nặng và 03 lỗi nhẹ.

Là những đôi giầy làm từ những vật liệu xấu, chất lượng kém làm giảm tuổi thọ bình quân của giầy.

| Loại sản phẩm | Số lỗi trên một chiếc giầy | Ghi chú | |

| Lỗi nặng | Lỗi nhẹ | ||

| Loại A | 0 | £ 02 |

|

| Loại B | 01 | £ 02 | |

| Loại C | 02 | 03 | |

| TT | Tên các lỗi | Lỗi nặng | Lỗi nhẹ |

| 1 | Chất lượng da: |

|

|

|

| - Da có vết, nhăn ở các chi tiết ở phần mũi, mang ngoài và hậu | x |

|

|

| - Da có vết nhỏ, nông nằm ở mang trong giầy. |

| x |

|

| - Da bị rộp hoặc bị bong ở phần mép. | x |

|

|

| - Da mầu sáng bị vết ố vàng | x |

|

|

| - Da bị vết cắt ở phần mũ giầy | x |

|

|

| - Có vết gấp hoặc sẹo lớn trên da. | x |

|

| 2 | Chất lượng các loại nguyên liệu dệt: |

|

|

|

| - Vải bị lỗi | x |

|

|

| - Vải bị rạn rách | x |

|

|

| - Dây dệt bị lỗi | x |

|

| 3 | Mầu sắc vật liệu làm mũ giầy và đế giầy: |

|

|

|

| - Mầu bị thay đổi, khác lệch có thể nhận thấy trong cùng 1 đôi hay cùng 1 chiếc. | x |

|

|

| - Mầu khác biệt giữa đôi này với đôi khác trong cùng 1 thùng, 1 cỡ. | x |

|

|

| - Mầu không khớp với mẫu đối chứng hay chỉ số bảng mầu trong hợp đồng. | x |

|

|

| - Sự khác biệt ở mức khó nhận thấy bằng mắt thường. |

| x |

| 4 | Độ bám dính tồi ở các mối liên kết: |

|

|

|

| - Đế ngoài và đế giữa. | x |

|

|

| - Đế ngoài với mũ giầy. | x |

|

|

| - Đế giữa với mũ giầy. | x |

|

|

| - Đế với mũ giầy tại điểm cong nhô ra. | x |

|

|

| - Đế với mũ giầy tại điểm cong lõm vào. | x |

|

|

| - Đế với mũ giầy tại phần gót. | x |

|

|

| - Hai cạnh của gót giầy với mũ giầy. | x |

|

|

| ¨ Tất cả các lỗi thuộc về độ kết dính đều được xem là lỗi nặng |

|

|

| 5 | Đường may: |

|

|

|

| - Sùi chỉ. | x |

|

|

| - Bị bung chỉ (sứt chỉ) | x |

|

|

| - May lệch | x |

|

|

| - Nhảy mũi: |

|

|

|

| ³ 2 mũi | x |

|

|

| < 2 mũi |

| x |

|

| - Sửa đường may để lộ lỗ kim hoặc may chồng | x |

|

|

| - Độ dài mũi chỉ < 2mm | x |

|

|

| - Độ căng mũi chỉ không đạt: |

|

|

|

| + Quá căng tạo nên đường nhăn vết đứt trên giầy | x |

|

|

| + Quá chùng có thể dùng tay kéo ra | x |

|

|

| + Chùng vừa phải |

| x |

|

| + Đường may chùng và thừa chỉ cuối đường may dài: ³ 1,6cm. < 1,6cm |

x |

x |

|

| - Chỉ thừa: < 5 mm ³ 5 mm và dán không chắc vào dưới lót mặt |

x |

x |

|

| - Đường may hậu bị lệch hơi bị lệch | x |

x |

|

| - Đường may nẹp ôdê bị lệch : ³ 3mm < 3mm |

x |

x |

|

| - Đường may nẹp gót bị lệch hoặc bị cong: ³ 3mm < 3mm |

x |

x |

| 6 | Lót mặt: |

|

|

|

| - Quá dài hoặc quá ngắn so với đế trong: ³ 3mm < 3mm |

x |

x |

|

| - Bị nhăn, gấp ở phần mũi | x |

|

|

| - Đường cong ở thân bị hở lệch | x |

|

|

| - Mẫu vải lót mặt không giống với mẫu đối chứng | x |

|

|

| - Hình in lụa trên lót mặt không cân đối, bị nhoè | x |

|

|

| - Bị dính dầu hoặc các vết bẩn nặng | x |

|

|

| - Bị dầu hoặc các vết bẩn ở mức độ nhẹ |

| x |

|

| - Độ sai lệch mầu trên lót mặt dễ nhận thấy trong một đôi | x |

|

|

| - Độ sai lệch mầu trên lót mặt của từng đôi ở mức độ nhẹ hơn. |

| x |

| 7 | Đế trong: |

|

|

|

| - Bị gấp nếp, lệch vị trí | x |

|

|

| - Những lỗi khác khó nhận thấy và không làm ảnh hưởng đến người dùng. |

| x |

|

| - Vải lót không bám vào. | x |

|

| 8 | Vị trí của đế ngoài: |

|

|

|

| - Bị lệch hoặc cong dễ nhận thấy và ³ 3mm | x |

|

|

| - Bị lệch hoặc cong khó nhận thấy và < 3mm |

| x |

| 9 | Chiều cao gót: |

|

|

|

| - Sai quy định so với mẫu: | x |

|

|

| + Dễ nhận thấy và ³ 3mm |

|

|

|

| + Khó nhận thấy và < 3mm |

| x |

|

| - Chiều cao của logo hay miếng nẹp gót cao sai lệch vị trí: ³ 4mm < 4mm |

x |

x |

| 10 | Gò mũi: |

|

|

|

| - Mũi giầy (từ cuối ôdê đến mũi) lệch so với tiêu chuẩn từ: ³ 3mm < 3mm |

x |

x |

|

| - Những vết nhăn khuyết lộ rõ ở mũi giầy (rúm râu chuột) | x |

|

|

| - Những nếp gấp làm mất thẩm mỹ đôi giầy | x |

|

|

| - Những nếp gấp ở mức độ nhẹ. |

| x |

| 11 | Gò hậu: |

|

|

|

| - Gò lệch khỏi đường trung tâm ³ 4mm < 4mm |

x |

x |

| 12 | Gò mang: |

|

|

|

| - Bị gấp, nhăn ở phần cong lõm mang trong dễ nhìn thấy. | x |

|

|

| - Bị nhăn nhẹ hơn. |

| x |

| 13 | Đường mài cạnh trên mũ giầy: |

|

|

|

| - Đường mài bị lộ ³ 1,5mm từ rìa mũ giầy lên hoặc vết mài sâu. | x |

|

|

| - Vết mài bị lộ < 1,5mm nhưng không chỉnh sửa được. |

| x |

|

| - Vết mài làm xấu giầy và ở vào vị trí làm mất tính thẩm mỹ và giảm khả năng thương mại của giầy. | x |

|

| 14 | Đường keo phủ: |

|

|

|

| - Đường keo phủ cao quá mép ³ 2mm | x |

|

|

| - Đường keo phủ cao quá mép < 2mm nhưng khó nhận thấy. |

| x |

|

| - Đường keo lộ làm ảnh hưởng đến màu của da, vải. | x |

|

| 15 | Hình dạng và vệ sinh đế: |

|

|

|

| - Đế dài hoặc ngắn hơn quy định 2mm | x |

|

|

| - Mầu bị loang nhiều, đặc biệt ở phần gót, mũi trên mặt đế và thân đế. | x |

|

|

| - Đế không rõ biểu tượng hay ký hiệu (nếu có quy định). | x |

|

|

| - Mầu bị loang không sửa được | x |

|

|

| - Bị tróc hay rộp màu | x |

|

|

| - Lỗi bị tô sửa quá nhiều. | x |

|

| 16 | Các vật liệu phụ khác đóng vào gót giầy: |

|

|

|

| - Đinh hoặc tán bị mất | x |

|

|

| - Đinh tán đóng quá sát nhau | x |

|

|

| - Đinh tán bị long ra | x |

|

|

| - Miếng đệm gót bị mất. | x |

|

| 17 | Lót mũ giầy: |

|

|

|

| - Lót bị gấp, chùn tạo ra sự khó chịu cho người mang. | x |

|

|

| - Đường may lót bị đứt chỉ, sùi chỉ cọ vào chân người mang. | x |

|

|

| - Vải lót quá ngắn không ôm khít đế trong. | x |

|

|

| - Vải lót sai màu và sai vật liệu so với mẫu đối chứng. | x |

|

| 18 | Các lỗi khác: |

|

|

|

| - Dây giầy sai kích thước quy định | x |

|

|

| - Mũ giầy bị rách, bẩn | x |

|

|

| - Lỗ xỏ dây giầy bị sót hoặc lệch hàng | x |

|

|

| - Khuy nhựa hoặc kim loại để xỏ dây giầy bị hỏng, phai mầu. | x |

|

|

| - Nút tán rivê bị long hoặc dễ bóc ra. | x |

|

|

| - Ôdê móc bị sắc cạnh hoặc gồ ghề không thể điều chỉnh lại được. | x |

|

| 19 | Đóng gói: |

|

|

|

| - Nắp và hộp không đồng mầu | x |

|

|

| - Hộp sai kích thước (quá rộng hoặc quá hẹp) | x |

|

|

| - Nhãn bị rách | x |

|

|

| - Số mã hiệu trên nhãn bị sai | x |

|

|

| - Màu bị lệch hoặc bị phai | x |

|

|

| - Giầy trong hộp không đúng kích thước ghi ngoài hộp. | x |

|

TIỂU CHUẨN NGÀNH 24 TCN 04: 2004

TIÊU CHUẨN CẤP BẬC KỸ THUẬT CÔNG NHÂN NGÀNH GIẦY

1. Mục đích và phạm vi áp dụng:

1.1. Tiêu chuẩn này dùng làm căn cứ cho việc:

- Soạn thảo chương trình đào tạo, bổ túc kiến thức lý thuyết và kỹ năng thực hành cho công nhân ngành giầy.

- Kiểm tra nâng bậc và chứng nhận bậc thợ tại các doanh nghiệp sản xuất giầy và các đơn vị đào tạo dạy nghề.

- Lập kế hoạch tuyển dụng lao động, định bậc lao động khi xây dựng quy trình công nghệ, điều hành sản xuất của doanh nghiệp sản xuất giầy.

- Làm cơ sở cho công tác chuẩn hoá bậc thợ giữa các doanh nghiệp sản xuất giầy trong nước.

1.2. Tiêu chuẩn này được áp dụng đối với tất cả công nhân sản xuất các loại giầy, dép, ủng, xăng đan và các sản phẩm tương tự tại các doanh nghiệp sản xuất giầy trong nước.

2.1. Các công nhân ngành giầy đều phải được đào tạo tay nghề tại doanh nghiệp dưới hình thức kèm cặp tại chỗ hoặc tại cơ sở đào tạo do các cơ quan cấp trên có thẩm quyền chỉ định.

2.2. Chứng chỉ đào tạo: được cấp cho công nhân đã hoàn thành chương trình đào tạo (bao gồm chuyên môn và các môn bổ trợ kiến thức khác - đặc biệt là môn học về an toàn và phòng chống cháy nổ) dưới hình thức kèm cặp hoặc chính quy căn cứ vào kết quả bài thi cuối kỳ bao gồm lý thuyết và thực hành trên cơ sở nội dung hiểu biết và làm được của từng bậc tương ứng nêu trong bộ tiêu chuẩn.

3. Tiêu chuẩn cấp bậc công nhân ngành giầy:

3.1. Tiêu chuẩn chung:

3.1.1. Các quy định về việc chấp hành luật pháp và nội quy:

Tất cả các công nhân ngành giầy đề cập trong tiêu chuẩn phải chấp hành các điều sau đây:

- Luật Lao động hiện hành của Nhà nước Việt nam.

- Nội quy và các quy định của doanh nghiệp nơi làm việc.

- Nội quy và quy trình công nghệ sản xuất ban hành tại nơi sản xuất.

3.1.2. Trình độ văn hoá quy định tối thiểu:

- Đối với công nhân bậc 1/4, 2/4 và 3/4: tốt nghiệp phổ thông Cơ sở.

- Đối với công nhân bậc 1/6, 2/6 và 3/6: tốt nghiệp phổ thông Cơ sở.

- Đối với công nhân bậc 4/4, 4/6 trở lên và công nhân bậc 1/7 đến 7/7: tốt nghiệp phổ thông Trung học.

3.1.3. Mức độ hiểu biết và làm được:

- Công nhân bậc cao hơn phải hiểu biết và làm được ở mức độ thành thạo công việc của bậc thợ thấp hơn cùng nghề và thêm các nội dung quy định cụ thể ở mỗi bậc.

3.1.4. Thâm niên công tác:

- Bậc 1/4, 1/6 và 1/7: không quy định

- Bậc 2/4, 3/4, 2/6, 3/6, 2/7 và 3/7: có thời gian công tác bậc cận dưới ít nhất là 2 năm (24 tháng).

- Bậc 4/4, 4/6 đến 6/6 và 4/7 đến 7/7: có thời gian công tác bậc cận dưới ít nhất là; 3 năm (36 tháng).

3.2. Tiêu chuẩn cấp bậc kỹ thuật:

3.2.1. Công nhân pha cắt nguyên liệu sản xuất giầy:

Bậc 1/6:

a) Hiểu biết:

- Khái quát về ngành sản xuất giầy và khái niệm cơ bản về sản phẩm giầy dép.

- Mục đích, yêu cầu của việc pha cắt nguyên liệu sản xuất giầy.

- Tên gọi, công dụng, đặc điểm chính và đơn vị đo đếm các loại nguyên liệu chính và các phụ liệu chủ yếu dùng trong ngành sản xuất giầy.

- Các hình thức ký hiệu cỡ số thể hiện trên dao chặt và các chi tiết mũ giầy, đế giầy còn gọi là bán thành phẩm pha cắt - viết tắt: BTP pha cắt.

- Cấu tạo, công dụng, cách sử dụng, bảo quản... các công cụ pha cắt thủ công (dưỡng vạch, dao, kéo...).

- Nguyên tắc vận hành an toàn và bảo quản máy chặt, dao chặt.

- Nhiệm vụ được giao và yêu cầu kỹ thuật, mỹ thuật phải đạt được khi hoàn thành nhiệm vụ.

b) Làm được:

- Phân biệt các loại nguyên liệu chính và phụ liệu chủ yếu dùng để sản xuất giầy.

- Nhận biết được BTP pha cắt đồng bộ của kiểu giầy sản xuất.

- Đọc hiểu các ký hiệu cỡ số giầy trên dao chặt, BTP...

- Sử dụng an toàn và bảo quản đúng quy định máy chặt và các công cụ pha cắt.

- Làm các công việc dưới đây theo sự hướng dẫn trực tiếp của thợ pha cắt bậc 3/6 trở lên:

+ Nhận dao chặt và các loại nguyên liệu sản xuất giầy dép.

+ Trải vải, giả da và các vật liệu nhân tạo trước khi pha cắt.

+ Kiểm đếm, sắp xếp và bó buộc BTP pha cắt và các loại nguyên phụ liệu.

+ Bàn giao BTP pha cắt cho bộ phận tiếp theo.

+ Sử dụng máy chặt, dao chặt pha cắt một số chi tiết phần mũ, phần đế... từ vải, giả da và các vật liệu nhân tạo.

+ Pha cắt nguyên liệu bằng kéo theo dấu vạch trước trên nguyên liệu.và một số công việc khác có mức độ phức tạp tương đương.

Bậc 2/6:

a) Hiểu biết:

- Nguyên tắc pha cắt vải, giả da và các loại vật liệu nhân tạo khác.

- Yêu cầu kỹ thuật, mỹ thuật (chiều bai dãn, cấp chất lượng, tính đối xứng, tính đồng bộ...) của từng chi tiết mũ giầy, đế giầy và cách sắp xếp BTP sau khi pha cắt.

- Thông số bàn trải nguyên liệu (chiều dài và số lớp) đối với vải, giả da và các vật liệu nhân tạo.

- Phương pháp pha cắt nguyên liệu theo phương pháp thủ công: vạch chì cắt kéo.

- Nguyên tắc vận hành an toàn và bảo quản máy cắt vòng, lưỡi dao cắt vòng.

b) Làm được:

- Các công việc của thợ bậc 1/6 theo yêu cầu kỹ thuật, mỹ thuật mà không cần có sự chỉ dẫn trực tiếp của thợ bậc cao hơn.

- Loại bỏ nguyên liệu sai hỏng phát hiện được trong quá trình nhận hoặc trải nguyên liệu đồng thời thông báo cho người có trách nhiệm.

- Làm các công việc sau theo sự hướng dẫn của công nhân pha cắt bậc 4/6 trở lên:

- Pha cắt vải và vật liệu nhân tạo khác (nếu có) trên máy cắt vải vòng.

- Pha cắt da thuộc (chủ yếu là da lót, da váng) trên máy chặt.

- Pha cắt da lót, vải... theo phương pháp vạch chì cắt kéo.

- Đảm bảo các yêu cầu chung khi pha cắt nguyên liệu.

- Loại bỏ BTP pha cắt không đảm bảo chất lượng trong quá trình kiểm đếm, bó buộc.

- Làm một số công việc khác có độ phức tạp tương đương.

Bậc 3/6:

a) Hiểu biết:

- Nguyên tắc pha cắt da thuộc.

- Đặc điểm, cấu trúc, chiều bai dãn... của loại da thuộc sẽ pha cắt.

- Phương pháp pha cắt nguyên liệu theo phương pháp thủ công sử dụng dao trổ, thớt mềm và dưỡng mẫu.

- Phương pháp kiểm tra chất lượng dao chặt, thớt chặt trước và trong quá trình pha cắt.

- Phương pháp điều chỉnh máy chặt.

- Đọc hiểu lệnh sản xuất, sơ đồ pha cắt, các văn bản hướng dẫn kỹ thuật, văn bản định mức vật tư... có liên quan đến quá trình pha cắt.

- Hướng dẫn công việc cho thợ pha cắt bậc 1/6.

b) Làm được:

- Chuẩn bị nguyên liệu trước khi pha cắt (nhận số lượng, kiểm và đánh dấu khuyết tật, phân loại, ước tính số đôi đồng bộ theo định mức giao...)

- Độc lập pha cắt các loại nguyên liệu dưới đây đảm bảo chất lượng BTP, định mức vật tư và năng suất lao động trên thiết bị pha cắt (máy cắt vòng, máy chặt):

+ Vải, giả da và các vật liệu nhân tạo.

+ Các loại da lót, da váng xanh.

+ Da mũ giầy (bò, trâu, lợn...) có mặt cật tự nhiên, mặt cật cải tạo, mặt cật in sần...; da váng (loại thuộc làm mũ giầy); da đế giầy...

- Pha cắt da lót bằng dao trổ trên thớt mềm.

- Điều chỉnh máy chặt, máy cắt vòng theo yêu cầu kỹ thuật. Phát hiện kịp thời những hư hỏng để sửa chữa.

- Kiểm tra chất lượng, phân loại BTP pha cắt và các nguyên phụ liệu.

- Sắp việc trong dây chuyền pha cắt.

- Tính định mức vật tư thực tế sau mỗi ca sản xuất hoặc sau mỗi đơn hàng.

Bậc 4/6:

a) Hiểu biết:

- Đặc điểm, cấu trúc, chiều bai dãn của các loại da thuộc, vải, giả da và các loại vật liệu nhân tạo khác.

- Biết lập sơ đồ pha cắt và tính số lớp nguyên liệu có khả năng xếp chồng (cắt theo lớp) phù hợp với loại dao chặt, máy chặt trên cơ sở độ dày, độ cứng và tính chất của nguyên liệu.

- Yêu cầu kỹ thuật, mỹ thuật khi pha cắt nguyên liệu mới hoặc pha cắt mẫu mới.

- Các chỉ tiêu kiểm tra chất lượng dao chặt, thớt chặt.

- Công dụng, cấu tạo, nguyên tắc vận hành an toàn và bảo quản các thiết bị chuyên dùng trong bộ phận pha cắt.

b) Làm được:

- Pha cắt các loại nguyên liệu có độ phức tạp cao về chiều bai, mầu sắc, hoa văn trang trí, mật độ nhung tuyết...

- Sử dụng nguyên liệu hợp lý, tiết kiệm (đặt khuyết tật của nguyên liệu ở vị trí thích hợp; pha cắt xen kẽ BTP cỡ số to và nhỏ...).

- Biết thứ tự đi dao (thứ tự đặt dao chặt) hợp lý để pha cắt nguyên liệu nhanh chóng và hiệu quả.

- Xác định và thay thế nhanh chóng, chính xác các chi tiết mũ giầy, đế giầy sai hỏng (loại nguyên liệu, kiểu dao chặt, cỡ số...).

- Nghiệm thu dao chặt trước khi đưa vào sử dụng.

- Pha cắt BTP có chất lượng tốt nhất (nhất là BTP làm từ da thuộc).

- Sao chép dưỡng mẫu... bằng dao trổ.

- Pha cắt thử nghiệm nguyên liệu mới hoặc mẫu mới.

- Giám sát việc sử dụng dao chặt, thớt chặt và các công cụ pha cắt; phát hiện các sai phạm và đề xuất biện pháp điều chỉnh, sửa chữa.

- Phát hiện các nguyên nhân sai hỏng BTP pha cắt và đề xuất biện pháp khắc phục.

Bậc 5/6:

a) Hiểu biết:

- Đặc điểm, tính chất, công dụng của tất cả các loại nguyên liệu sản xuất giầy bao gồm các loại da thuộc và các vật liệu nhân tạo khác.

- Cập nhật thông tin về nguyên liệu mới.

- Các yêu cầu kỹ thuật, mỹ thuật mới đối với các chi tiết mũ giầy, đế giầy.

- Những ảnh hưởng của quá trình pha cắt nguyên liệu đến các công đoạn tiếp theo (lắp ráp mũ giầy, gò - ráp đế và hoàn thiện giầy...)

- Nguyên tắc vận hành an toàn, điều chỉnh và bảo quản các thiết bị cắt và các thiết bị chuyên dùng ở bộ phận pha cắt.

- Phương pháp tổ chức, triển khai pha cắt nguyên liệu sản xuất giầy theo đơn hàng trong phạm vi tổ, nhóm sản xuất.

- Phương pháp hướng dẫn công việc cho công nhân pha cắt bậc 1/6, 2/6 và 3/6.

b) Làm được:

- Mọi công việc trong quá trình pha cắt nguyên liệu sản xuất giầy.

- Pha cắt thành thạo và hiệu quả cao các loại nguyên liệu sản xuất giầy kể cả các loại da thuộc quý hiếm và các vật liệu nhân tạo đặc biệt...

- Pha cắt các chi tiết mũ giầy, đế giầy hình thù phức tạp khó sắp khít có yêu cầu cao về kỹ thuật, mỹ thuật hoặc có những yêu cầu đặc biệt.

- Hạn chế các yếu tố ảnh hưởng của quá trình pha cắt đến quá trình lắp ráp mũ giầy, gò - ráp đế và hoàn thiện giầy.

- Tham gia công tác xây dựng định mức vật tư phục vụ sản xuất giầy.

- Sử dụng thành thạo và hiệu quả các thiết bị cắt và các thiết bị chuyên dùng ở bộ phận pha cắt.

- Phát hiện các lỗi khó nhận biết trên BTP pha cắt và xác định được các nguyên nhân làm BTP sai hỏng hàng loạt (nếu có).

- Chủ động triển khai pha cắt nguyên liệu sản xuất giầy trong phạm vi tổ, nhóm theo lệnh sản xuất.

- Quản lý, điều hành công nhân pha cắt trong phạm vi tổ, nhóm.

- Hướng dẫn, kèm cặp và truyền đạt kinh nghiệm cho công nhân pha cắt bậc 1/6, 2/6 và 3/6.

Bậc 6/6:

a) Hiểu biết:

- Năng lực pha cắt nguyên liệu của tổ, nhóm pha cắt.

- Sắp xếp hợp lý thứ tự pha cắt các loại nguyên liệu để cung ứng BTP pha cắt đúng tiến độ sản xuất.

- Có kinh nghiệm pha cắt từng loại nguyên liệu và từng kiểu giầy, dép.

- Cập nhật thông tin về các phương pháp và thiết bị pha cắt mới áp dụng trong ngành sản xuất giầy.

- Kiến thức cơ bản về quản lý và điều hành sản xuất trong doanh nghiệp sản xuất giầy.

- Phương pháp hướng dẫn công nhân pha cắt bậc 4/6 và 5/6.

b) Làm được:

- Pha cắt các loại nguyên liệu sản xuất giầy trên các loại thiết bị cắt với kỹ năng thành thạo và hiệu quả cao nhất.

- Truyền đạt kinh nghiệm pha cắt cho thợ bậc thấp hơn.

- Vận dụng các phương pháp pha cắt mới khi có thiết bị pha cắt tiến tiến.

- Kiểm tra, phát hiện kịp thời các sai hỏng do nguyên liệu đầu vào hoặc do pha cắt sai quy trình... gây ra.

- Hướng dẫn công nhân áp dụng các biện pháp cần thiết để hạn chế hư hỏng BTP trong quá trình pha cắt.

- Tham gia xây dựng các văn bản kỹ thuật có liên quan đến nguyên liệu và quá trình pha cắt nguyên liệu sản xuất giầy.

- Tham gia quản lý, điều hành phân xưởng pha cắt.

- Tham gia quản lý, điều hành phân xưởng pha cắt:

3.2.2. Công nhân hoàn thiện BTP pha cắt:

Bậc 1/4:

a) Hiểu biết:

- Kiến thức cơ bản về sản phẩm giầy dép.

- Kết cấu cơ bản của mũ giầy và đế giầy.

- Phân biệt được các nguyên liệu chính và các nguyên phụ liệu dùng để sản xuất giầy.

- Nhiệm vụ được giao và các yêu cầu kỹ thuật, mỹ thuật phải đạt được khi hoàn thành nhiệm vụ.

b) Làm được:

- Kiểm đếm, phân loại (màu sắc, cỡ số...), sắp xếp, bó buộc và đóng gói BTP pha cắt.

- In, dán số ký hiệu lên BTP pha cắt.

- Phân loại (tách riêng) các BTP cần hoàn thiện (dãy, lạng...); trang trí (in, thêu...).

Bậc 2/4:

a) Hiểu biết:

- Các thao tác cơ bản để hoàn thiện BTP pha cắt theo các phương pháp in (in lưới, in cao tần, in gia nhiệt...); thêu; dãy; lạng; phối hợp hoặc các hình thức trang trí khác...

- Nguyên tắc sử dụng an toàn và bảo quản các thiết bị, công cụ phục vụ công việc hoàn thiện BTP pha cắt.

- Phương pháp kiểm tra, đối chiếu BTP pha cắt đã hoàn thiện với mẫu hiện vật.

b) Làm được:

- Thực hiện thành thạo phương pháp hoàn thiện BTP pha cắt hiện đang áp dụng tại nơi sản xuất.

- Kiểm tra loại bỏ sản phẩm hỏng do quá trình pha cắt hoặc khi hoàn thiện BTP pha cắt gây ra.

Bậc 3/4:

a) Hiểu biết:

- Quy trình công nghệ và các yêu cầu kỹ thuật, mỹ thuật đối với từng phương pháp hoàn thiện BTP pha cắt.

- Kinh nghiệm vận hành thiết bị, công cụ; kinh nghiệm thao tác trong từng phương pháp hoàn thiện BTP pha cắt và trên mọi loại BTP pha cắt (chất liệu, kiểu dáng...).

b) Làm được:

- Thực hiện thành thạo ít nhất 2 phương pháp hoàn thiện BTP pha cắt.

- Biết điều chỉnh và sửa chữa những hư hỏng thông thường của thiết bị, công cụ sử dụng trong quá trình hoàn thiện BTP pha cắt.

- Phát hiện các nguyên nhân làm sai hỏng BTP trong quá trình hoàn thiện BTP pha cắt.

Bậc 4/4:

a) Hiểu biết:

- Tất cả các phương pháp hoàn thiện BTP pha cắt.

- Phương pháp hướng dẫn, truyền đạt kinh nghiệm cho thợ bậc dưới làm mọi công việc hoàn thiện BTP pha cắt.

b) Làm được:

- Hoàn thiện BTP pha cắt với kỹ năng thành thạo đạt hiệu quả cao về thẩm mỹ.

- Đề xuất biện pháp khắc phục các sự cố (nếu có) trong quá trình hoàn thiện BTP pha cắt.

- Hướng dẫn, truyền đạt kinh nghiệm cho thợ bậc dưới làm các công việc hoàn thiện BTP pha cắt một cách hiệu quả.

3.2.3. Công nhân lắp ráp mũ giầy (gọi tắt: công nhân may mũ):

Bậc 1/6:

a) Hiểu biết:

- Khái quát về ngành sản xuất giầy và khái niệm cơ bản về sản phẩm giầy dép.

- Tên gọi, vị trí, vai trò của các chi tiết cấu tạo nên mũ giầy.

- Phân biệt các loại nguyên liệu chính làm mũ giầy.

- Mục đích, yêu cầu của việc lắp ráp mũ giầy.

- Ý nghĩa và cách làm các công việc phụ trợ đơn giản.

- Tên gọi, công dụng, cách sử dụng và bảo quản công cụ, các loại keo dán, dung môi, nước xử lý... dùng trong quá trình lắp ráp mũ giầy.

- Cấu tạo, công dụng, nguyên tắc sử dụng an toàn và bảo quản các loại máy sau:

+ Máy may bàn 1 kim, máy may ziczắc

+ Máy dán tăng cường.

+ Máy cà rẽ hậu giầy.

- Các đường may cơ bản sử dụng trong quá trình lắp ráp mũ giầy (may đấu, may đè, may zíc zắc, may viền).

- Nhiệm vụ được giao và yêu cầu kỹ thuật, mỹ thuật phải đạt được khi hoàn thành nhiệm vụ.

b) Làm được:

Các công việc sau đảm bảo yêu cầu kỹ thuật, mỹ thuật của thao tác:

Phụ trợ:

- Bôi keo; dán lót, dán tăng cường (các chi tiết phẳng và dễ thao tác).

- Cắt chỉ, giấu đầu chỉ.

- Cà rẽ và dán tăng cường hậu giầy.

- Xỏ dây mũ giầy (nếu có).

- Vệ sinh mũ giầy.

- Các công việc phụ trợ khác có độ phức tạp tương đương.

- Một số công việc khác theo sự hướng dẫn của người sắp việc như: giao nhận BTP, nguyên phụ liệu; đổi BTP; đánh suốt chỉ...

May:

- Lắp ráp các chi tiết lót, chi tiết thân giầy.

- Ráp nối hoặc trang trí các chi tiết ngoài sử dụng cữ chuẩn hoặc ống dẫn hướng... hỗ trợ thao tác may.

- May các đường may ở vị trí khuất của mũ giầy và ở vị trí khuất trên chiếc giầy hoàn chỉnh.

Bậc 2/6:

a) Hiểu biết:

- Ý nghĩa và cách làm của các công việc phụ trợ quan trọng và phức tạp hơn như: vạch dấu định vị, quét keo dán định vị chi tiết ngoài, dẫy mép chi tiết, xén lót, trang trí mũ giầy...

- Công dụng, cách sử dụng các loại dưỡng mẫu và dụng cụ lấy dấu.

- Hiểu ký hiệu, thông số của các loại chỉ, kim sử dụng may mũ giầy.

- Biết ý nghĩa và tác dụng của đường may sẽ thực hiện.

- Cấu tạo, công dụng, nguyên tắc vận hành an toàn, điều chỉnh và bảo quản các loại máy sau:

+ Máy may bàn 2 kim và máy trụ 1 kim.

+ Các máy chuyên dùng khác (lạng da mềm; dãy; gấp mép; xén lót; ép dán pho mũi; đục, tán ôdê...)

+ Biết điều chỉnh các thiết bị trên đạt các thông số kỹ thuật cần thiết theo yêu cầu công nghệ.

b) Làm được:

Các công việc dưới đây đảm bảo yêu cầu kỹ thuật, mỹ thuật; thao tác thành thạo và đạt năng suất của dây chuyền.

Phụ trợ:

- Vạch dấu định vị.

- Bôi keo và dán định vị.

- Dãy mép chi tiết, lạng chi tiết.

- Gấp mép chi tiết.

- Xén lót.

- Đục, tán ôdê, rivê, khoá cài, móc xỏ dây giầy... theo phương pháp thủ công.

- Làm các hình thức đơn giản (tết nơ, đính cườm, quả chuông...) trang trí mũ giầy.

- Các công việc phụ trợ có độ phức tạp tương đương khác.

May:

- Ráp các chi tiết lót, các chi tiết thân.

- Ráp các chi tiết ngoài và các đường may có độ phức tạp tương đương.

Bậc 3/6:

a) Hiểu biết:

- Ý nghĩa và các phương pháp hoàn thiện mép chi tiết.

- Đọc và hiểu lệnh sản xuất; quy trình công nghệ; sơ đồ mô tả đường may, cách may; sơ đồ mô tả mép dãy, cách dãy; văn bản định mức vật tư và các văn bản hướng dẫn kỹ thuật khác...

- Quy trình lắp ráp các kiểu mũ giầy kết cấu đơn giản.

- Cấu tạo, công dụng, nguyên tắc vận hành an toàn và bảo quản các loại máy sau:

+ Máy may bàn 1 kim, 2 kim có bộ phận cắt chỉ tự động.

+ Máy may ống.

+ Máy may viền.

+ Máy tán ôdê, rivê, móc xỏ dây, ghim...

+ Máy may trụ 2 kim.

+ Máy định hình lắc giầy và các loại máy có độ phức tạp tương đương khi thao tác.

- Biết điều chỉnh (kể cả việc gá lắp ống viền, cữ may...) các thiết bị nêu trên đạt các thông số kỹ thuật cần thiết và biết sửa chữa những hư hỏng thông thường của chúng.

b) Làm được:

Các công việc dưới đây với thao tác hợp lý, khéo léo đạt năng suất cao; sản phẩm đạt yêu cầu cao về kỹ thuật, mỹ thuật: nuột nà, tinh xảo.

Phụ trợ:

- Hoàn thiện mép chi tiết theo các phương pháp.

- Bôi keo và dán định vị các BTP may.

- Các kiểu dãy cơ bản.

- Tán ôdê, rivê, móc xỏ dây, ghim... trên máy tán điều khiển bằng tay.

- Xén lót bằng kéo các BTP may phức tạp.

- Định hình lắc giầy.

- Lồng mút đệm... và các công việc phụ trợ có độ phức tạp tương đương.

May:

- May ráp hoàn chỉnh mũ giầy có kết cấu đơn giản.

- Sắp việc trong dây chuyền may.

Bậc 4/6:

a) Hiểu biết:

- Kết cấu của các kiểu mũ giầy cơ bản.

- Biết yêu cầu cơ bản về kỹ thuật, mỹ thuật đối với mọi thao tác (may và phụ may) trong quá trình lắp ráp mũ giầy.

- Tính năng, tác dụng, nguyên tắc vận hành an toàn và bảo quản các loại máy sau:

+ Máy may trụ 1kim, 2kim có dao xén.

+ Máy đục, tán ôdê tự động.

- Biết điều chỉnh các thiết bị trên đạt các thông số kỹ thuật cần thiết và biết sửa chữa những hư hỏng thông thường của chúng.

- Khái niệm cơ bản về phom, đế...; kết cấu các kiểu giầy cơ bản và phương pháp thiết kế mũ giầy*.

b) Làm được:

Các công việc dưới đây đạt yêu cầu cao về kỹ thuật, mỹ thuật và đồng đều trên mọi BTP:

Phụ trợ:

- Làm được tất cả công việc phụ trợ trong quá trình lắp ráp mũ giầy.

- Làm được các hình thức trang trí phức tạp trên mũ giầy.

May:

- May ráp hoàn chỉnh mũ giầy có kết cấu phức tạp và đường may ráp có yêu cầu cao về thẩm mỹ.

- Hướng dẫn công việc phụ trợ và may cho công nhân may mũ bậc 1/6 và 2/6.

- Thiết kế các kiểu mũ giầy cơ bản (phác thảo, mẫu chính, tách chi tiết và làm hiện vật); lắp ráp hoàn chỉnh mũ giầy theo mẫu thiết kế*.

* Áp dụng với công nhân may mũ ở bộ phận làm mẫu.

Bậc 5/6:

a) Hiểu biết:

- Quá trình triển khai lắp ráp mũ giầy trong dây chuyền.

- Quy trình lắp ráp các kiểu mũ giầy có kết cấu phức tạp với nhiều chi tiết và các đường may có yêu cầu cao về kỹ thuật, mỹ thuật...

- Cấu tạo, công dụng, nguyên tắc vận hành an toàn và bảo quản các máy may chuyên dùng đặc biệt, máy may lập trình...

- Hướng dẫn công việc (may và phụ trợ) cho công nhân lắp ráp mũ giầy bậc 3/6 và 4/6.

- Biết thiết kế các kiểu mũ giầy*.

b) Làm được:

Các công việc dưới đây đạt yêu cầu kỹ thuật, mỹ thuật cao; sản phẩm nuột nà, tinh xảo và đồng đều:

- Thao tác mẫu tất cả các công việc phụ trợ: chuẩn xác về tư thế, động tác; đảm bảo yêu cầu kỹ thuật, mỹ thuật của từng công việc.

- May mẫu thành thạo các công đoạn may.

- Lắp ráp hoàn chỉnh (bao gồm may và phụ may) các kiểu mũ giầy.

- Bố trí công nhân, thiết bị đồng bộ để dây chuyền lắp ráp mũ giầy hoạt động đúng tiến độ và đảm bảo chất lượng.

- Xây dựng quy trình may kiểu mũ giầy đơn giản với số chi tiết hạn chế.

- Tham gia đào tạo công nhân lắp ráp mũ giầy bậc 3/6 và 4/6.

- Thiết kế được các kiểu mũ giầy theo mẫu hiện vật hoặc phác thảo sẵn có*.

* Áp dụng với công nhân may mũ ở bộ phận làm mẫu.

Bậc 6/6:

a) Hiểu biết:

- Có khả năng đóng góp ý kiến cho các nhà thiết kế, cán bộ kỹ thuật trong lĩnh vực thiết kế, xây dựng quy trình công nghệ lắp ráp mũ giầy...

- Có kinh nghiệm trong việc triển khai lắp ráp các kiểu mũ giầy khác nhau.

- Phát hiện sai hỏng trong quá trình lắp ráp mũ giầy và đề xuất biện pháp khắc phục.

- Hướng dẫn công nhân lắp ráp mũ giầy bậc 4/6 và 5/6.

- Có kinh nghiệm trong lĩnh vực thiết kế mũ giầy và kiểu dáng giầy (tạo dáng, phối màu, chất liệu...)*.

b) Làm được:

- Các công việc trong quá trình lắp ráp mũ giầy kể cả những công việc đặc biệt đòi hỏi sự khéo léo, tinh thông nghề nghiệp, tay nghề điêu luyện...

- Triển khai lắp ráp mũ giầy nhanh chóng và hiệu quả.

- Đề xuất biện pháp giải quyết các sự cố do quá trình lắp ráp mũ giầy gây ra.

- Tham gia xây dựng quy trình may các kiểu mũ giầy phức tạp với nhiều chi tiết và các đường may có yêu cầu cao về thẩm mỹ.

- Tham gia quản lý và điều hành dây chuyền may mũ giầy.

- Tham gia đào tạo công nhân lắp ráp mũ giầy bậc 4/6 và 5/6.

- Thiết kế các loại mũ giầy theo đơn đặt hàng hoặc ý tưởng sáng tạo mới...*

* Áp dụng với công nhân may mũ ở bộ phận làm mẫu.

3.2.4. Công nhân phụ trợ lắp ráp mũ giầy:

Bậc 1/4:

a) Hiểu biết:

- Khái niệm cơ bản về sản phẩm giầy dép.

- Khái quát về nghề lắp ráp mũ giầy.

- Tên gọi, vị trí, vai trò của các chi tiết cấu tạo nên mũ giầy.

- Phân biệt các loại nguyên liệu chính làm mũ giầy.

- Tên gọi, công dụng, cách sử dụng và bảo quản các loại keo dán, dung môi, nước xử lý... dùng trong quá trình lắp ráp mũ giầy.

- Ý nghĩa và cách làm các công việc phụ trợ đơn giản.

- Cách sử dụng, bảo quản các công cụ, dụng cụ dùng trong quá trình phụ trợ lắp ráp mũ giầy.

- Cấu tạo, công tác dụng, nguyên tắc sử dụng an toàn và bảo quản các loại máy sau:

+ Máy dán tăng cường.

+ Máy cà rẽ hậu giầy.

- Nhiệm vụ được giao và yêu cầu kỹ thuật, mỹ thuật phải đạt được khi hoàn thành nhiệm vụ.

b) Làm được:

Các công việc phụ trợ dưới đây:

- Quét keo; dán lót, dán tăng cường (chi tiết phẳng và dễ thao tác).

- Cắt chỉ, giấu đầu chỉ.

- Cà rẽ hậu giầy.

- Xỏ dây mũ giầy (nếu có).

- Vệ sinh mũ giầy.

- Các công việc phụ trợ khác có độ phức tạp tương đương.

- Một số công việc khác theo sự hướng dẫn của người sắp việc như giao nhận BTP, nguyên phụ liệu; đổi BTP; đánh suốt chỉ...

Bậc 2/4:

a) Hiểu biết:

- Ý nghĩa và cách làm của các công việc phụ trợ quan trọng và phức tạp hơn như: vạch dấu định vị, quét keo dán định vị chi tiết ngoài, dẫy mép chi tiết, xén lót, trang trí mũ giầy...

- Công dụng, cách sử dụng các loại dưỡng mẫu và dụng cụ lấy dấu.

- Cấu tạo; công dụng; nguyên tắc vận hành an toàn, điều chỉnh và bảo quản các loại máy chuyên dùng (dãy; gấp mép; xén lót; ép dán pho mũi...)

- Biết điều chỉnh các thiết bị trên phù hợp với yêu cầu kỹ thuật nêu trong bản quy trình công nghệ lắp ráp mũ giầy.

b) Làm được:

Các công việc phụ trợ dưới đây đảm bảo yêu cầu kỹ thuật, mỹ thuật; thao tác thành thạo và đạt năng suất của dây chuyền.

- Vạch dấu định vị.

- Bôi keo và dán định vị.

- Dãy mép chi tiết, lạng chi tiết.

- Gấp mép chi tiết.

- Xén lót.

- Đục, tán ôdê, rivê, khoá cài, móc xỏ dây giầy... theo phương pháp thủ công.

- Các hình thức trang trí mũ giầy theo hướng dẫn.

Bậc 3/4:

a) Hiểu biết:

- Ý nghĩa và các phương pháp hoàn thiện mép chi tiết.

- Đọc và hiểu lệnh sản xuất; quy trình công nghệ; sơ đồ mô tả mép dãy, cách dãy; văn bản định mức vật tư và các văn bản hướng dẫn kỹ thuật khác...

- Cấu tạo; công dụng, nguyên tắc vận hành an toàn, điều chỉnh và bảo quản các loại máy tán ôdê, rivê, móc xỏ dây, ghim... tự động và bán tự động.

- Biết điều chỉnh và sửa chữa những hư hỏng thông thường của các thiết bị nêu trên.

b) Làm được:

- Hoàn thiện mép chi tiết theo mọi phương pháp.

- Quét keo và dán định vị.

- Các kiểu dãy.

- Tán ôdê, rivê, móc xỏ dây, ghim... trên máy đục tán tự động và bán tự động.

- Xén lót bằng kéo các BTP may phức tạp.

- Định hình lắc giầy.

- Lồng mút đệm...và các công việc phụ trợ có độ phức tạp tương đương.

Bậc 4/4:

a) Hiểu biết:

- Biết yêu cầu cơ bản về kỹ thuật, mỹ thuật đối với mọi thao tác phụ trợ trong quá trình lắp ráp mũ giầy.

- Cấu tạo, công dụng, nguyên tắc vận hành an toàn, điều chỉnh và bảo quản các loại máy đục, tán ôdê tự động và các loại máy chuyên dùng khác sử dụng trong quá trình phụ trợ.

- Biết điều chỉnh các thiết bị trên đạt các thông số kỹ thuật cần thiết và biết sửa chữa những hư hỏng thông thường của chúng.

b) Làm được:

- Tất cả công việc phụ trợ trong quá trình lắp ráp mũ giầy.

- Các hình thức trang trí phức tạp trên mũ giầy.

- Hướng dẫn thợ phụ trợ bậc 1/4, 2/4 và 3/4.

3.2.5. Công nhân tiền chế đế giầy:

Bậc 1/4:

a) Hiểu biết:

- Kết cấu của sản phẩm giầy dép.

- Tên gọi, vị trí và công dụng của các chi tiết phần đế.

- Phân biệt các loại nguyên liệu chính dùng làm các chi tiết đế giầy.

- Khái quát về các phương pháp tiền chế đế giầy (lắp ráp, ép đúc...)

- Phương pháp tiền chế đế giầy hiện đang áp dụng tại nơi sản xuất.

- Kết cấu của loại đế giầy sẽ tiền chế.

- Cách sử dụng, bảo quản công cụ và thiết bị được giao.

- Nhiệm vụ được giao và các yêu cầu kỹ thuật, mỹ thuật phải hoàn thành.

b) Làm được:

- Những phần việc đơn giản trong quá trình chuẩn bị và hoàn thiện đế giầy tiền chế (theo phương pháp hiện đang áp dụng tại nơi sản xuất).

- Vận hành an toàn thiết bị được giao và bảo quản thiết bị, công cụ theo yêu cầu kỹ thuật.

- Vệ sinh, kiểm đếm, sắp đôi, bó buộc thành phẩm đế giầy tiền chế.

Bậc 2/4:

a) Hiểu biết:

- Quy trình công nghệ tiền chế loại đế giầy kết cấu đơn giản theo phương pháp tiền chế đế giầy đang áp dụng tại nơi sản xuất.

- Các thao tác và yêu cầu kỹ thuật, mỹ thuật cơ bản đối với từng công đoạn cụ thể trong quá trình tiền chế đế giầy.

- Nguyên tắc vận hành an toàn và bảo quản các thiết bị, công cụ dùng trong quá trình tiền chế đế giầy.

- Các chỉ tiêu cảm quan của đế giầy tiền chế.

b) Làm được:

- Ít nhất 02 thao tác cơ bản trong quá trình tiền chế đế giầy dưới đây để tham gia tiền chế đế giầy (chủ yếu là loại đế giầy kết cấu đơn giản).

Đối với đế ép đúc:

+ Chuẩn bị khuôn đế, phôi đúc...

+ Ép đế (loại đế kết cấu đơn giản)

+ Cắt gọt bavia đế...

Đối với đế lắp ráp:

+ Định vị trước khi mài hoặc quét keo (nếu có)

+ Quét keo, dung môi...

+ Mài (lòng đế, cạnh đế...)

+ Ấp dán và ép dán

+ Pha chế xi (theo chỉ dẫn) và phun xi cạnh đế, gót...

+ Bọc cạnh đế, bọc gót...

- Vận hành được ít nhất 02 loại thiết bị phục vụ việc tiền chế đế giầy.

- Kiểm tra loại bỏ đế tiền chế không đảm bảo các chỉ tiêu cảm quan.

Bậc 3/4:

a) Hiểu biết:

- Quy trình công nghệ tiền chế loại đế giầy kết cấu phức tạp theo phương pháp ép đúc hoặc lắp ráp hiện đang áp dụng tại nơi sản xuất.

- Các thao tác và yêu cầu kỹ thuật, mỹ thuật cơ bản đối với từng công đoạn cụ thể trong quá trình tiền chế loại đế giầy kết cấu phức tạp.

- Các chỉ tiêu kỹ thuật của đế tiền chế.

- Các phương pháp kiểm tra chất lượng đế tiền chế.

- Nguyên tắc vận hành an toàn, cách điều chỉnh thiết bị, công cụ sử dụng trong quá trình tiền chế đế giầy và sửa chữa các hư hỏng thông thường của chúng.

b) Làm được:

- Áp dụng các thao tác cơ bản trong quá trình tiền chế đế giầy (theo phương pháp ép đúc hoặc lắp ráp) để tiền chế loại đế giầy kết cấu phức tạp.

- Vận hành thành thạo và điều chỉnh các loại thiết bị, công cụ phục vụ tiền chế đế giầy theo yêu cầu công nghệ.

- Kiểm tra, phân loại đế giầy tiền chế căn cứ vào chỉ tiêu chất lượng đế tiền chế.

Bậc 4/4:

a) Hiểu biết:

- Phương pháp tiền chế đế giầy từ khâu chuẩn bị đến khi kết thúc.

- Phương pháp tổ chức triển khai dây chuyền tiền chế đế giầy.

- Các thông số kỹ thuật của thiết bị trong quá trình sản xuất đế giầy tiền chế.

- Kinh nghiệm vận hành an toàn và hiệu quả các loại thiết bị, công cụ sử dụng trong quá trình tiền chế đế giầy.

- Các sự cố thường xảy ra trong quá trình tiền chế đế giầy và biện pháp khắc phục.

- Phương pháp hướng dẫn và truyền đạt kinh nghiệm cho thợ bậc dưới.

b) Làm được:

- Tiền chế các loại đế giầy theo phương pháp đang áp dụng tại cơ sở với kỹ năng thành thạo, năng suất lao động cao và chất lượng sản phẩm tốt nhất.

- Tham gia triển khai dây chuyền sản xuất đế tiền chế trong phạm vi tổ, nhóm.

- Sửa chữa các hư hỏng thông thường của thiết bị, công cụ phục vụ tiền chế đế.

- Phát hiện các nguyên nhân sai hỏng đế tiền chế và đưa ra các biện pháp khắc phục kịp thời.

- Thao tác mẫu thành thạo các công đoạn tiền chế đế; hướng dẫn, truyền đạt kinh nghiệm cho công nhân tiền chế đế bậc 1/4, 2/4 và 3/4.

3.2.6. Công nhân gò - ráp đế và hoàn thiện giầy: (gọi tắt: công nhân gò - ráp):

Bậc 1/6:

a) Hiểu biết:

- Khái niệm cơ bản về sản phẩm giầy dép.

- Tên gọi, vị trí, vai trò của các chi tiết cấu tạo nên phần đế giầy.

- Phân biệt các loại nguyên liệu chính dùng làm các chi tiết đế giầy.

- Khái quát về nghề gò - ráp đế và hoàn thiện giầy.

- Cấu tạo, công dụng các công cụ gò - ráp đế: phom; kìm gò; chổi quét keo; dụng cụ đựng keo; dao xén; dụng cụ thổi khí...

- Tên gọi (ký hiệu), công dụng, phương pháp sử dụng, bảo quản an toàn các loại keo dán, dung môi... thường dùng trong quá trình gò - ráp đế.

- Mục đích công việc chuẩn bị đồng bộ giữa phom, mũ giầy, các chi tiết đế giầy về kiểu và cỡ trong quá trình gò - ráp đế.

b) Làm được:

- Sắp đôi và thả phom lên băng chuyền.

- Quét keo phần mũ, phần đế theo yêu cầu của một số công đoạn.

- Vệ sinh giầy thành phẩm.

- Những công việc đơn giản hoàn thiện giầy trước khi đóng hộp.

- Làm một số công việc phụ trợ khác dưới sự hướng dẫn của người sắp việc như phụ nhận vật tư; vận chuyển phom, BTP...

Bậc 2/6:

a) Hiểu biết:

- Vị trí, vai trò của các chi tiết đế trong quá trình gò - ráp đế và hoàn thiện giầy.

- Ý nghĩa của việc hồi ẩm mũ giầy.

- Phương pháp định hình pho hậu và hậu giầy.

- Vị trí chuẩn của hậu giầy trên phom.

- Nguyên tắc vận hành an toàn và bảo quản các thiết bị, máy móc ở bộ phận chuẩn bị gò, chuẩn bị ráp đế.

b) Làm được:

- Các thao tác chuẩn bị trước khi gò và trước khi ráp đế.

- Các thao tác ổn định hình dáng giầy và các thao tác cải thiện độ bền mối dán.

- Tháo phom và sắp đôi giầy thành phẩm.

- Các công việc trang trí làm đẹp giầy trước khi đóng hộp.

Bậc 3/6:

a) Hiểu biết:

- Yêu cầu kỹ thuật, mỹ thuật của các chi tiết phần đế giầy.

- Mục đích, yêu cầu của việc gò giầy và việc lắp ráp đế.

- Các phương pháp gò giầy (gò dưới, gò lồng phom...).

- Các phương pháp ráp đế (dán ép, ép đúc, lưu hoá cao su, khâu...).

- Cách sử dụng kìm gò thủ công.

- Thao tác cơ bản khi gò - ráp đế và hoàn thiện giầy đối với kiểu giầy kết cấu đơn giản về kiểu dáng và màu sắc.

- Quy trình gò - ráp đế và hoàn thiện các loại giầy đế đúc sẵn.

- Đọc và hiểu lệnh sản xuất; quy trình công nghệ; văn bản định mức vật tư và các văn bản hướng dẫn kỹ thuật khác có liên quan...

- Các quy định về hình thức đóng gói đối với từng loại sản phẩm và lô hàng hoá.

- Cấu tạo, công dụng, nguyên tắc sử dụng an toàn và bảo quản các công cụ và thiết bị sau:

+ Máy gò mũi, gò mang, gò hậu.

+ Các máy làm phẳng chân gò.

+ Thiết bị định hình BTP gò.

+ Thiết bị xử lý vết nhăn trên BTP gò, giầy thành phẩm.

+ Máy mài tạo nhám chân gò.

+ Máy phun xì làm bóng giầy và mặt đế.

+ Công cụ hỗ trợ đóng hộp, đóng thùng...

b) Làm được:

- Kiểm tra loại bỏ sai hỏng (nếu có) của:

+ Phom

+ BTP đầu vào (mũ giầy, pho, các chi tiết phần đế: đế trong, đế tiền chế...)

+ BTP gò

+ Mối liên kết giữa phần mũ và phần đế trên giầy thành phẩm

+ Gò - ráp đế và hoàn thiện những kiểu giầy có kết cấu mũ giầy, đế giầy đơn giản.

- Sắp việc trong dây chuyền gò - ráp đế và hoàn thiện giầy.

Bậc 4/6:

a) Hiểu biết:

- Đặc điểm, tính chất của các loại nguyên liệu làm đế thông thường; các loại keo, dung môi... thường dùng dán ép đế giầy.

- Phương pháp ép đúc, lắp ráp... các kiểu đế giầy phức tạp về kiểu dáng và nhiều màu sắc.

- Quy trình gò - ráp đế và hoàn thiện một số kiểu giầy có kết cấu mũ giầy, đế giầy phức tạp.

- Các chỉ tiêu cảm quan của giầy thành phẩm.

- Cấu tạo, tính năng, nguyên tắc sử dụng an toàn và bảo quản các thiết bị sau:

+ Buồng sấy và hoạt hoá keo (loại keo, thời gian, nhiệt độ, tốc độ băng chuyền...)

+ Máy ép đế, máy ép cạnh đế (thời gian, lực ép...)

+ Buồng làm lạnh (thời gian, nhiệt độ, tốc độ băng chuyền...)

+ Máy may diễu, máy may cóp (nếu có).

- Biết phương pháp điều chỉnh và sửa chữa những hư hỏng thông thường của các thiết bị nêu trên.

b) Làm được:

- Ép đúc trên máy gò và ép đế hoặc lắp ráp trên dây chuyền gò - ráp đế một số loại đế giầy kiểu dáng phức tạp và nhiều màu sắc.

- Gò - ráp đế và hoàn thiện một số kiểu giầy có kết cấu mũ giầy, đế giầy phức tạp.

- Điều chỉnh thông số kỹ thuật của các thiết bị trong dây chuyền gò - ráp theo yêu cầu công nghệ.

- Phát hiện nguyên nhân sai hỏng của: BTP gò, mối liên kết giữa phần mũ và phần đế của giầy thành phẩm; đề xuất biện pháp khắc phục.

- Kiểm tra chất lượng giầy thành phẩm theo các chỉ tiêu cảm quan.

Bậc 5/6:

a) Hiểu biết:

- Phương pháp gò - ráp đế và hoàn thiện các kiểu giầy.

- Quy trình công nghệ gò - ráp đế và hoàn thiện giầy theo công nghệ dán, công nghệ khâu diễu - cóp...

- Có kinh nghiệm vận hành các thiết bị, máy móc sử dụng trong dây chuyền gò - ráp đế và hoàn thiện giầy.

- Phương pháp quản lý và điều hành sản xuất trong dây chuyền gò - ráp đế và hoàn thiện giầy.

- Gò - ráp đế và hoàn thiện giầy theo phương pháp thủ công*.

b) Làm được:

- Gò -ráp đế và hoàn thiện mọi kiểu giầy.

- Thao tác mẫu thành thạo các công đoạn gò -ráp đế và hoàn thiện giầy.

- Vận hành thành thạo và an toàn các thiết bị, máy móc sử dụng trong quá trình gò - ráp đế và hoàn thiện giầy.

- Phát hiện, phân tích nguyên nhân sai hỏng xảy ra khi gò - ráp đế và hoàn thiện giầy; đề xuất biện pháp khắc phục.

- Tham gia xây dựng quy trình công nghệ gò - ráp đế và hoàn thiện giầy cho các loại giầy đế định hình (đúc sẵn).

- Phát hiện các nguyên nhân làm sai hỏng giầy thành phẩm và đề xuất biện pháp sửa chữa.

- Bố trí công nhân và công việc phù hợp để dây chuyền gò - ráp đế hoạt động hiệu quả (đảm bảo năng suất, chất lượng và tiến độ).

- Hướng dẫn công việc cho công nhân gò - ráp bậc 1/6, 2/6 và 3/6 .

- Gò - ráp đế giầy hoàn chỉnh theo phương pháp thủ công*.

* Áp dụng với công nhân gò ráp làm việc ở bộ phận làm mẫu.

Bậc 6/6:

a) Hiểu biết:

- Các thao tác cơ bản và yêu cầu kỹ thuật, mỹ thuật trong từng công đoạn gò - ráp đế và hoàn thiện giầy.

- Sử dụng, điều chỉnh và sửa chữa hư hỏng thông thường đối với các thiết bị, máy móc phục vụ gò - ráp đế và hoàn thiện giầy.

- Các yếu tố ảnh hưởng đến quá trình gò - ráp đế và hoàn thiện giầy.

- Có kinh nghiệm gò - ráp đế và hoàn thiện các kiểu giầy.

b) Làm được:

- Gò - ráp đế và hoàn thiện các kiểu giầy.

- Vận hành thành thạo các loại thiết bị, máy móc sử dụng trong quá trình gò - ráp đế và hoàn thiện giầy.

- Tham gia xây dựng tiêu chuẩn sản phẩm, các chỉ tiêu kỹ thuật và quy trình công nghệ gò - ráp đế và hoàn thiện các kiểu giầy có kết cấu mũ, đế phức tạp.

- Đề xuất các biện pháp ngăn ngừa sự cố kỹ thuật và đề phòng tai nạn lao động trong quá trình gò - ráp đế và hoàn thiện giầy.

- Hướng dẫn công việc cho công nhân gò - ráp bậc 4/6 và 5/6.

- Tham gia quản lý và điều hành dây chuyền gò - ráp đế.

3.2.7. Công nhân phụ trợ gò - ráp đế và hoàn thiện giầy:

Bậc 1/4:

a) Hiểu biết:

- Khái niệm cơ bản về sản phẩm giầy dép.

- Khái quát về nghề gò - ráp đế và hoàn thiện giầy.

- Tên gọi, vị trí, vai trò của các chi tiết cấu tạo nên phần đế giầy.

- Phân biệt các loại nguyên liệu chính dùng làm các chi tiết đế giầy.

- Tên gọi, công dụng các công cụ gò - ráp đế: phom; kìm gò; chổi quét keo; dụng cụ đựng keo, dao xén, dụng cụ thổi khí...

- Tên gọi (ký hiệu), công dụng, phương pháp sử dụng và bảo quản an toàn các loại keo dán, dung môi thường dùng trong quá trình gò - ráp đế.

- Mục đích công việc chuẩn bị đồng bộ giữa phom, mũ giầy, các chi tiết đế giầy về kiểu và cỡ trong quá trình gò - ráp đế.

b) Làm được:

- Sắp đôi và thả phom lên băng chuyền.

- Quét keo phần mũ, phần đế theo yêu cầu của một số công đoạn.

- Vệ sinh giầy thành phẩm.

- Những công việc đơn giản hoàn thiện giầy trước khi đóng hộp.

- Làm một số công việc phụ trợ khác dưới sự hướng dẫn của người sắp việc như phụ nhận vật tư; vận chuyển phom, BTP...

Bậc 2/4:

a) Hiểu biết:

- Vị trí, vai trò của các chi tiết đế trong quá trình gò - ráp đế và hoàn thiện giầy.

- Mục đích của việc hồi ẩm mũ giầy, lồng pho (mũi, hậu), định hình hậu giầy...

- Các thao tác đơn giản thực hiện trong quá trình gò - ráp đế và hoàn thiện giầy như: bôi quét keo, lấy dấu định vị, mài đế, chải bụi mài, dán độn đế, sửa bavia...

- Nguyên tắc vận hành an toàn và bảo quản các thiết bị, máy móc phục vụ công việc chuẩn bị hoặc hỗ trợ trước khi gò hoặc ráp đế.

b) Làm được:

- Các thao tác chuẩn bị trước khi gò và trước khi ráp đế. Ví dụ: bôi quét keo, lấy dấu định vị, mài đế, chải bụi mài, dán độn đế, sửa bavia...

- Chuyển BTP trên dây chuyền gò - ráp đế vào, ra các vị trí sấy, làm lạnh... để ổn định hình dáng giầy hoặc tăng độ bền mối dán...

- Tháo phom và sắp đôi giầy thành phẩm.

- Công việc vệ sinh, trang trí làm đẹp giầy trước khi đóng hộp.

- Công việc chuẩn bị (hộp, thùng, tem nhãn...) và đóng gói giầy vào hộp, vào thùng theo hướng dẫn của thợ bậc cao.

Bậc 3/4:

a) Hiểu biết:

- Yêu cầu kỹ thuật, mỹ thuật của các chi tiết phần đế giầy.

- Cách sử dụng kìm gò thủ công.

- Phương pháp lắp ráp... một số loại đế giầy đơn giản về kiểu dáng và màu sắc ngay trên dây chuyền gò - ráp đế.

- Đọc và hiểu lệnh sản xuất; quy trình công nghệ; văn bản định mức vật tư và các văn bản hướng dẫn kỹ thuật khác...

- Các quy định về hình thức đóng gói đối với từng loại sản phẩm và lô hàng hoá.

- Cấu tạo, công dụng, nguyên tắc sử dụng an toàn và bảo quản các thiết bị sau:

+ Các máy làm phẳng chân gò.

+ Thiết bị định hình BTP gò.

+ Thiết bị xử lý vết nhăn trên BTP gò, giầy thành phẩm.

+ Máy mài tạo nhám chân gò.

+ Máy phun xì làm bóng giầy và mặt đế.

b) Làm được:

- Thành thạo các thao tác cơ bản trong quá trình phụ trợ gò - ráp đế và hoàn thiện giầy như: sắp đôi; sắp đồng bộ các chi tiết hoặc bộ phận giầy; định vị; quét keo; mài (BTP gò; cạnh đế, lòng đế...); chải bụi; vệ sinh, trang trí giầy; đóng hộp...

- Áp dụng các thao tác phụ trợ nêu trên để phụ trợ gò - ráp đế và hoàn thiện kiểu giầy có kết cấu mũ, đế đơn giản trong các công đoạn của dây chuyền gò - ráp kể cả việc hỗ trợ kiểm tra chất lượng thành phẩm và khắc phục các sai hỏng trong trường hợp có thể.

- Kiểm tra phát hiện sai hỏng của phom; BTP đầu vào (mũ giầy, các chi tiết đế và các nguyên phụ liệu khác); BTP gò; chất lượng mối liên kết giữa mũ và đế của giầy thành phẩm.

- Đóng gói giầy vào hộp, thùng... theo yêu cầu kỹ thuật.

- Tham gia sắp việc trong dây chuyền gò - ráp đế và hoàn thiện giầy.

Bậc 4/4:

a) Hiểu biết:

- Đặc điểm, tính chất của các loại nguyên liệu làm đế thông thường; các loại keo, dung môi... thường dùng dán ép đế giầy.

- Phương pháp lắp ráp các kiểu đế giầy phức tạp về kiểu dáng và nhiều màu sắc.

- Quy trình gò - ráp đế và hoàn thiện một số kiểu giầy có kết cấu mũ, đế phức tạp.

- Cấu tạo, tính năng, nguyên tắc sử dụng an toàn và bảo quản các thiết bị sau:

+ Buồng sấy và hoạt hoá keo (loại keo, thời gian, nhiệt độ, tốc độ băng chuyền...).

+ Máy ép đế, máy ép cạnh đế (thời gian, lực ép...).

+ Buồng làm lạnh (thời gian, nhiệt độ, tốc độ băng chuyền...).

+ Máy may diễu, máy may cóp.

+ Biết phương pháp điều chỉnh và sửa chữa những hư hỏng thông thường của các thiết bị nêu trên.

b) Làm được:

- Áp dụng các thao tác cơ bản trong quá trình phụ trợ gò - ráp đế và hoàn thiện giầy để phụ trợ gò - ráp một số kiểu giầy có kết cấu mũ, đế phức tạp.

- Điều chỉnh các thông số buồng sấy, buồng lạnh theo yêu cầu công nghệ.

- Giám sát việc thực hiện quy trình công nghệ trong các công đoạn phụ trợ gò - ráp đế và hoàn thiện giầy. Phát hiện các nguyên nhân sai hỏng và có biện pháp khắc phục kịp thời.

- Thao tác mẫu thành thạo các công đoạn phụ trợ và hướng dẫn, truyền đạt kinh nghiệm cho công nhân tiền chế đế bậc 1/4, 2/4 và 3/4...

- Tham gia công tác quản lý và điều hành trong phạm vi tổ, nhóm sản xuất.

3.2.8. Công nhân bồi vải: (còn gọi là công nhân cán vải)

Bậc 1/4:

a) Hiểu biết:

- Nắm vững nội quy an toàn lao động trong phân xưởng bồi vải. Cụ thể là nội quy an toàn điện, nội quy an toàn hơi, nội quy an toàn cho người và thiết bị khi thao tác vận hành máy bồi.

- Trình tự bồi vải.

- Nhận biết được một số nguyên liệu bồi như: các loại vải, mút xốp, cao su...

- Phân biệt được các loại keo sử dụng tại bộ phận bồi vải.

b) Làm được:

- Công việc chuẩn bị, kiểm tra nguyên liệu và thiết bị; sắp xếp hợp lý vật tư, nguyên liệu ở các vị trí làm việc trên máy.

- Thao tác thuần thục trên một loại máy được phân công ở công đoạn bồi vải.

- Đóng ngắt các công tắc, cầu dao điện đúng lúc và an toàn.

- Thực hiện nghiêm túc các quy tắc an toàn lao động.

Bậc 2/4:

a) Hiểu biết:

- Tác dụng cơ bản của các loại keo khác nhau dùng cho các nguyên liệu bồi.

- Tác dụng của việc dùng các loại keo khác nhau trong quá trình bồi vải.

- Biết công thức và quy trình pha các loại keo sử dụng khi bồi vải.

- Cấu tạo, nguyên lý hoạt động của các máy thuộc bộ phận bồi vải.

- Nắm vững quy trình bồi vải và các yếu tố ảnh hưởng đến quá trình bồi vải như: nhiệt độ, tốc độ, độ nhớt của keo...

- Quy tắc vệ sinh công nghiệp máy bồi vải.

b) Làm được:

- Độc lập thao tác đúng quy trình công nghệ tại các công đoạn của máy bồi.

- Thao tác thuần thục trên hai loại máy bồi vải (nếu có).

- Đánh giá được chất lượng sản phẩm do mình làm ra và biết cách khắc phục những khuyết tật của sản phẩm.

- Vệ sinh máy và khu vực theo quy định.

Bậc 3/4:

a) Hiểu biết:

- Cấu tạo và tác dụng cơ bản của các bộ phận máy bồi vải.

- Pha chế được các loại keo bồi vải khác nhau.

- Nắm được các chỉ tiêu kiểm tra và chuẩn mực chấp nhận của vải bồi.

- Hiểu được sơ bộ chất lượng sản phẩm do mình làm ra có ảnh hưởng như thế nào đến các bộ phận có liên quan.

- Các nguyên nhân làm sai hỏng vải bồi.

- Các nguyên nhân hư hỏng máy bồi vải...

b) Làm được :

- Thao tác đúng quy trình công nghệ và đảm bảo chất lượng ở tất cả các công đoạn của máy bồi.

- Độc lập pha chế được loại keo thích hợp với loại nguyên liệu cần bồi và quy trình bồi cán.

- Xây dựng định mức vật tư cho khâu bồi vải.

- Xây dựng quy trình công nghệ bồi đúp.

- Có khả năng phát hiện được các mẻ keo không đảm bảo chất lượng và đề xuất biện pháp xử lý.

Bậc 4/4:

a) Hiểu biết:

- Các nguyên nhân khách quan và chủ quan (do thao tác) gây nên hiện tượng sai hỏng vải bồi (vải nhăn, không dính, không đanh...).

- Các phương pháp xử lý vải bồi không đảm bảo chất lượng.

- Phát hiện kịp thời những tình trạng không bình thường của máy bồi.

- Công nghệ bồi vải phù hợp với từng loại vật tư và yêu cầu của sản phẩm.

- Có khả năng kèm cặp được thợ bậc dưới và thợ học việc.

b) Làm được :

- Xử lý vải bồi không đảm bảo chất lượng trong trường hợp có thể.

- Phát hiện sự cố; điều chỉnh, sửa chữa máy bồi kịp thời tránh ảnh hưởng đến chất lượng vải bồi.

- Có khả năng đề xuất biện pháp tăng năng suất; tiết kiệm vật tư, nguyên liệu và đảm bảo chất lượng.

- Quản lý và điều hành bộ phận bồi vải.

3.2.9. Công nhân cán luyện cao su:

Bậc 1/6:

Phải qua thời gian kèm cặp lý thuyết và thực hành trong thời gian ít nhất là 03 tháng.

a) Hiểu biết:

- Nội quy an toàn lao động cho người, thiết bị; quy trình vận hành an toàn và quy tắc vệ sinh công nghiệp đối với các thiết bị điện, hơi, cán trong phân xưởng cán luyện.

- Công dụng và sự bố trí của các thiết bị trong phân xưởng cán luyện.

- Khái quát về quy trình cán luyện cao su.

- Phân biệt được các loại cao su bán thành phẩm (màu sắc, độ cứng, độ dẻo) dùng cho việc sản xuất giầy.

- Yêu cầu chất lượng sản phẩm ở công đoạn được phân công.

- Biết cân cao su chính xác bằng dụng cụ đo chuyên dùng.

b) Làm được:

- Phụ việc thành thạo trong các công việc sau: chuẩn bị, kiểm tra phương tiện và nguyên liệu; xếp đặt lưu trữ cao su theo đúng quy định.

- Thao tác thuần thục ở công đoạn được phân công như: thao tác máy luyện phá, thực hiện các công đoạn sơ luyện...

- Tra dầu mỡ vào máy cán đúng quy định.

Bậc 2/6:

a) Hiểu biết:

- Khái quát về công nghệ cao su đang sản xuất tại đơn vị.

- Mục đích, tác dụng của việc sơ luyện từng đoạn, hỗn luyện và nhiệt luyện.

- Nắm được tên gọi, nhận dạng bên ngoài và tác dụng cơ bản của các nhóm hoá chất (phụ gia) trong đơn pha chế như:

+ Nhóm cao su: cao su tự nhiên, cao su tổng hợp.

+ Nhóm các chất lưu hoá: lưu huỳnh, xúc tiến...

+ Nhóm các chất hoá dẻo: dầu, a.stearíc, nến , nhựa thông...

+ Nhóm các chất phòng lão.

+ Nhóm các chất độn....

- Ý nghĩa cụ thể của trật tự cho thuốc, điều kiện khống chế nhiệt độ ở từng giai đoạn của bộ phận luyện.

- Yêu cầu chất lượng của các loại cao su BTP trong xưởng cán luyện.

- Cấu tạo, tính năng, nguyên tắc vận hành an toàn và bảo quản tất cả các loại máy luyện.

b) Làm được :

- Độc lập thao tác thuần thục, đúng quy trình công nghệ ở các máy luyện cho tất cả các loại cao su sơ luyện, hỗn luyện.

- Dùng tay sờ và mắt nhìn biết được một số loại hoá chất cơ bản dùng trong cao su như: ôxyt kẽm (ZnO), bột nhẹ, lưu huỳnh... và các loại cao su tự nhiên, cao su tổng hợp.

- Thao tác được ở máy nhiệt luyện, ra tấm dưới sự hướng dẫn, kèm cặp của công nhân cán luyện bậc 3/6 trở lên.

- Cắt được mẫu cao su chính xác theo yêu cầu kỹ thuật.

- Cho cao su vào máy được đều đặn, không mắc kẹt hoặc phân tán; thu hẹp, nới rộng khoảng cách hai quả lô máy cán đúng thời cơ và chính xác.