Để sử dụng toàn bộ tiện ích nâng cao của Hệ Thống Pháp Luật vui lòng lựa chọn và đăng ký gói cước.

| BỘ GIAO THÔNG VẬN TẢI | CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM |

| Số: 2231/QĐ-TCĐBVN | Hà Nội, ngày 11 tháng 5 năm 2022 |

TỔNG CỤC TRƯỞNG TỔNG CỤC ĐƯỜNG BỘ VIỆT NAM

Căn cứ Luật Tiêu chuẩn và Quy chuẩn kỹ thuật số 68/2006/QH11;

Căn cứ Nghị định số 127/2007/NĐ-CP ngày 01/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật; Nghị định số 78/2018/NĐ-CP ngày 16/5/2018 của Chính phủ sửa đổi, bổ sung một số điều của Nghị định số 127/2007/NĐ-CP;

Căn cứ Thông tư số 11/2021/TT-BKHCN ngày 18/11/2021 của Bộ Khoa học và Công nghệ quy định chi tiết xây dựng và áp dụng tiêu chuẩn;

Căn cứ Quyết định số 35/2018/QĐ-TTg ngày 14/8/2018 của Thủ tướng Chính phủ quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Tổng cục Đường bộ Việt Nam trực thuộc Bộ Giao thông vận tải;

Căn cứ văn bản số 3154/BGTVT-KHCN ngày 01/4/2022 của Bộ GTVT về việc triển khai xây dựng và công bố 02 tiêu chuẩn cơ sở “Thiết kế mặt đường bê tông xi măng” và “Thi công và nghiệm thu mặt đường bê tông xi măng” trong xây dựng công trình giao thông đường bộ;

Căn cứ văn bản số 162/TB-BGTVT ngày 27/4/2022 của Bộ GTVT thông báo kết luận Hội nghị cấp Bộ xem xét, đánh giá nội dung dự thảo TCCS “Thiết kế mặt đường bê tông xi măng thông thường có khe nối trong xây dựng công trình giao thông”;

Căn cứ văn bản số 163/TB-BGTVT ngày 27/4/2022 của Bộ GTVT thông báo kết luận Hội nghị cấp Bộ xem xét, đánh giá nội dung dự thảo TCCS “Thi công và nghiệm thu mặt đường bê tông xi măng trong xây dựng công trình giao thông ”;

Theo đề nghị của Vụ trưởng Vụ Khoa học công nghệ, Môi trường và Hợp tác quốc tế kèm theo Báo cáo thẩm tra dự thảo TCCS số 311/BCTT-KHCN,MT,HTQT ngày 10/5/2022,

QUYẾT ĐỊNH:

Điều 1. Công bố 02 Tiêu chuẩn cơ sở (TCCS) sau đây:

| TCCS 39 : 2022/TCĐBVN | Thiết kế mặt đường bê tông xi măng thông thường có khe nối trong xây dựng công trình giao thông. |

| TCCS 40 : 2022/TCĐBVN | Thi công và nghiệm thu mặt đường bê tông xi măng trong xây dựng công trình giao thông. |

Điều 2. Quyết định này có hiệu lực thi hành kể từ ngày ký./.

|

| TỔNG CỤC TRƯỞNG |

BỘ GIAO THÔNG VẬN TẢI

TỔNG CỤC ĐƯỜNG BỘ VIỆT NAM

THIẾT KẾ MẶT ĐƯỜNG BÊ TÔNG XI MĂNG THÔNG THƯỜNG CÓ KHE NỐI TRONG XÂY DỰNG CÔNG TRÌNH GIAO THÔNG

Specifications for Design of Jointed Plain Cement Concrete Pavement for Highway

Lời nói đầu

TCCS 39 : 2022/TCĐBVN xây dựng trên cơ sở tham khảo Quyết định số 3230/QĐ-BGTVT ngày 14/12/2012 của Bộ Giao thông vận tải.

TCCS 39 : 2022/TCĐBVN do Tổng cục Đường bộ Việt Nam biên soạn, Bộ Giao thông vận tải thẩm định và giao Tổng cục Đường bộ Việt Nam công bố.

Thông tin liên hệ:

Tổng cục Đường bộ Việt Nam.

Vụ Khoa học công nghệ, Môi trường và Hợp tác quốc tế.

Điện thoại: 024.38571647;

Email: khcn-htqt.drvn@mt.gov.vn; Website: https://www.drvn.gov.vn

THIẾT KẾ MẶT ĐƯỜNG BÊ TÔNG XI MĂNG THÔNG THƯỜNG CÓ KHE NỐI TRONG XÂY DỰNG CÔNG TRÌNH GIAO THÔNG

Specifications for Design of Jointed Plain Cement Concrete Pavement for Highway

1.1 Tiêu chuẩn này quy định các yêu cầu và cung cấp các chỉ dẫn cần thiết để thiết kế kết cấu mặt đường bê tông xi măng (BTXM) thông thường có khe nối: trên các đường ô tô làm mới có cấp hạng khác nhau (bao gồm cả đường cao tốc); thiết kế mặt đường BTXM thông thường có khe nối trên các kết cấu mặt đường mềm.

1.2 Tiêu chuẩn này không áp dụng cho việc thiết kế sửa chữa mặt đường BTXM và thiết kế nâng cấp, cải tạo mặt đường BTXM cũ.

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm ban hành thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm ban hành thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

| TCVN 3105 ÷ TCVN 3120 | Bê tông nặng - Các phương pháp xác định chỉ tiêu cơ lý |

| TCVN 4054 | Đường ô tô - Yêu cầu thiết kế |

| TCVN 5729 | Đường ô tô cao tốc - Yêu cầu thiết kế |

| TCVN 7957 | Thoát nước - Mạng lưới và công trình bên ngoài - Tiêu chuẩn thiết kế |

| TCVN 8819 | Mặt đường bê tông nhựa nóng - Yêu cầu thi công và nghiệm thu |

| TCVN 8858 | Móng cấp phối đá dăm và cấp phối thiên nhiên gia cố xi măng trong kết cấu áo đường ôtô - Thi công và nghiệm thu |

| TCVN 8859 | Móng cấp phối đá dăm trong kết cấu áo đường ôtô - Vật liệu, thi công và nghiệm thu |

| TCVN 8860 | Bê tông nhựa và phương pháp thử |

| TCVN 8862 | Xác định cường độ kéo khi ép chẻ của vật liệu hạt liên kết bằng các chất kết dính |

| TCVN 8864 | Độ bằng phẳng mặt đường bằng thước dài 3 mét - Tiêu chuẩn thử nghiệm |

| TCVN 8865 | Mặt đường ô tô - Phương pháp đo và đánh giá xác định độ bằng phẳng theo chỉ số độ gồ ghề quốc tế IRI |

| TCVN 8866 | Mặt đường ô tô - Xác định độ nhám mặt đường bằng phương pháp rắc cát - Thử nghiệm |

| TCVN 8867 | Xác định mô đun đàn hồi chung của kết cấu bằng cần đo võng Benkelman |

| TCVN 8871 | Vải địa kỹ thuật - Phương pháp thử |

| TCVN 9436 | Nền đường ô tô - Tiêu chuẩn thi công và nghiệm thu |

| TCCS 37:2022/TCĐBVN | Áo đường mềm - Yêu cầu và chỉ dẫn thiết kế theo chỉ số kết cấu (SN) |

| TCCS 38:2022/TCĐBVN | Áo đường mềm - Các yêu cầu và chỉ dẫn thiết kế |

| TCCS 40:2022/TCĐBVN | Thi công và nghiệm thu mặt đường bê tông xi măng trong xây dựng công trình giao thông |

| ASTM D4123 | Standard Test Method for Indirect Tension Test for Resilient Modulus of Bituminous Mixtures (Phương pháp thử nghiệm kéo gián tiếp để xác định Mô đun đàn hồi của hỗn hợp bê tông nhựa) |

| AASHTO T292 | Standard Method of Test for Resilient Modulus of Subgrade Soils and Untreated Base/Subbase Materials (Phương pháp thử xác định Mô đun đàn hồi của lớp đất nền và vật liệu lớp móng trên, móng dưới không gia cố) |

| AASHTO T42 | Standard Method of Test for Preformed Expansion Joint Filler for Concrete Construction (Phương pháp thử tấm chèn khe dãn trong mặt đường tông) |

| AASHTO M301 | Standard Specification for Joint Sealants, Hot Poured for Concrete and Asphalt Pavements (Quy định kỹ thuật đối với chất chèn khe, rót nóng trong mặt đường bê tông nhựa và bê tông xi măng) |

| ASTM D3405 | Standard Specification for Joint Sealants, Hot-Applied, for Concrete and Asphalt Pavements (Quy định kỹ thuật đối với chất chèn khe, rót nóng dùng cho mặt đường bê tông nhựa và bê tông xi măng) |

| ASTM D3407 | Standard Test Methods for Joint Sealants, Hot-Poured, for Concrete and Asphalt Pavements (Phương pháp thử tấm chất chèn khe, rót nóng dùng cho mặt đường bê tông nhựa và bê tông xi măng) |

3.1 Mặt đường bê tông xi măng (Cement concete pavement)

Mặt đường đường ô tô có tầng mặt bằng BTXM có thể có cốt thép, lưới thép hoặc không

3.2 Mặt đường BTXM thông thường có khe nối (Jointed plain concete pavement - JPCP)

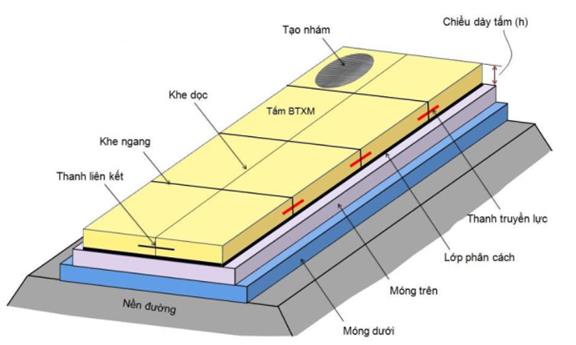

Là loại mặt đường có tầng mặt bằng các tấm BTXM kích thước hữu hạn, liên kết với nhau bằng các khe nối (khe dọc và khe ngang). Ngoại trừ các chỗ có khe nối và các khu vực cục bộ khác, trong tầng mặt BTXM loại này đều không bố trí cốt thép (mặt đường BTXM phân tấm không cốt thép).

3.3 Kết cấu áo đường BTXM thông thường (JPCP Structure)

Kết cấu này từ trên xuống dưới gồm các tầng lớp sau:

- Tầng mặt bằng BTXM thông thường (JPCP surfacing);

- Tầng móng (Road foundation) gồm lớp móng trên (Road base) và lớp móng dưới (Sub-base);

- Lớp đáy móng (Capping layer or Improved subgrade):

Tạo một lòng đường chịu lực đồng nhất (đồng đều theo chiều rộng), có sức chịu tải tốt;

Ngăn chặn ẩm thấm từ trên xuống nền đất và từ dưới lên tầng móng áo đường;

Tạo “hiệu ứng đe” để bảo đảm chất lượng đầm nén các lớp móng phía trên;

Tạo điều kiện cho xe máy đi lại trong quá trình thi công áo đường không gây hư hại nền đất phía dưới (nhất là khi thời tiết xấu).

Với mặt đường BTXM chỉ cần có lớp này khi nền đường có điều kiện địa chất bất lợi và thường xuyên chịu ảnh hưởng của các nguồn ẩm.

- Lớp nền đất trên cùng hay lớp nền thượng (Subgrade) là phần nền đường trong phạm vi 80 cm ÷ 100 cm, kể từ đáy lớp móng dưới trở xuống. Đây chính là khu vực tác dụng của nền đường, là phạm vi nền đường tham gia chịu tác dụng của tải trọng bánh xe truyền xuống.

Chức năng và yêu cầu thiết kế đối với mỗi tầng lớp nói trên sẽ được đề cập ở các Điều tiếp theo trong tiêu chuẩn này. Chi tiết xem Hình 1.

Hình 1 - Sơ đồ cấu tạo mặt đường BTXM thông tường có khe nối

3.4 Các cấp quy mô giao thông (Traffic classes)

Để thuận tiện cho việc thiết kế mặt đường BTXM thông thường, trong tiêu chuẩn này, quy mô giao thông được chia thành 5 cấp tùy theo số lần tác dụng tích lũy Ne của trục xe 100 kN lên vị trí giữa cạnh dọc tấm BTXM, dự báo cho một làn xe phải chịu đựng trong suốt thời hạn phục vụ thiết kế như ở Bảng 1.

Bảng 1 - Phân cấp quy mô giao thông

| Cấp quy mô giao thông | Số lần trục xe quy đổi về 100 kN tác dụng lên vị trí giữa cạnh dọc tấm trên 1 làn xe trong suốt thời hạn phục vụ thiết kế (Ne) |

| Nhẹ | < 3.104 lần |

| Trung bình | 3.104 ÷ 1.106 lần |

| Nặng | 1.106 ÷ 20.106 lần |

| Rất nặng | 20.106 ÷ 1.1010 lần |

| Cực nặng | > 1.1010 lần |

| CHÚ THÍCH: Ne được xác định theo biểu thức (A.3) ở Phụ lục A. | |

4 Nội dung và yêu cầu thiết kế

4.1 Thiết kế mặt đường BTXM thông thường gồm các nội dung sau:

1. Thiết kế cấu tạo kết cấu mặt đường và cấu tạo lề đường;

2. Tính toán chiều dày các lớp kết cấu, xác định kích thước tấm BTXM và xác định các yêu cầu về vật liệu đối với mỗi lớp kết cấu;

3. Thiết kế cấu tạo các khe nối;

4. Thiết kế hệ thống thoát nước cho kết cấu mặt đường.

4.2 Yêu cầu chung đối với việc thiết kế mặt đường BTXM thông thường

4.1.1 Kết cấu mặt đường thiết kế phải phù hợp với công năng và cấp hạng đường thiết kế, phải phù hợp với điều kiện khí hậu, thủy văn, địa chất và vật liệu tại chỗ, cũng như phù hợp với các điều kiện xây dựng và bảo trì tại địa phương.

4.1.2 Kết cấu thiết kế phải đảm bảo trong thời hạn phục vụ quy định đáp ứng được lượng xe dự báo thiết kế lưu thông an toàn và êm thuận, cụ thể là:

1. Dưới tác dụng tổng hợp của tải trọng xe chạy trùng phục và tác dụng lặp đi lặp lại của sự biến đổi gradien nhiệt độ giữa mặt và đáy tấm BTXM, trong suốt thời hạn phục vụ, tầng mặt BTXM không bị phá hoại (không bị nứt vỡ) do mỏi, đồng thời cũng không bị nứt vỡ dưới tác dụng tổng hợp của một tải trọng trục xe lớn nhất đúng vào lúc xuất hiện gradien nhiệt độ lớn nhất. Hai trạng thái giới hạn tính toán nói trên phải được bảo đảm với một mức độ an toàn và tin cậy nhất định để mặt đường BTXM đủ bền vững trong suốt thời hạn phục vụ yêu cầu.

2. Ngoài yêu cầu về cường độ và độ bền vững nói trên, tầng mặt BTXM còn phải đủ độ nhám để chống trơn trượt, phải chịu được tác dụng mài mòn của xe chạy và phải đủ bằng phẳng để bảo đảm tốc độ xe chạy thiết kế.

Để dự phòng mài mòn, tầng mặt BTXM được thiết kế tăng dầy thêm 6,0 mm so với chiều dày tính toán.

Các yêu cầu về độ nhám và độ bằng phẳng được quy định như sau:

- Thước 3 mét (TCVN 8864): Đạt yêu cầu

- Chỉ số IRI, m/km (TCVN 8865): Đường cao tốc, cấp I, cấp II, cấp III ≤ 2,0; Các cấp đường khác: ≤ 3,2;

- Độ nhám: Chiều sâu cấu tạo rãnh chống trượt thông qua độ nhám trung bình bề mặt (TCVN 8866).

Đối với đoạn đường bình thường của đường cao tốc, cấp I, cấp II, cấp III: 0,7 ≤ Htb ≤ 1,10;

Đối với đoạn đường đặc biệt của đường cao tốc, cấp I, cấp II, cấp III: 0,8 ≤ Htb ≤ 1,20;

Đối với đoạn đường bình thường của các cấp đường khác: 0,5≤Htb≤0,9;

Đối với đoạn đường đặc biệt của các cấp đường khác: 0,6≤Htb≤1,0.

5 Thiết kế cấu tạo kết cấu mặt đường BTXM thông thường

5.1 Cấu tạo tầng mặt BTXM thông thường và bố trí tấm BTXM tầng mặt trên mặt bằng

5.1.1 Hình dạng kích thước và bố trí tấm BTXM tầng mặt trên mặt đường

1. Nên sử dụng các tấm hình chữ nhật có chiều rộng (tức là khoảng cách giữa các khe dọc) trong phạm vi 3,00 m ÷ 4,50 m và chiều dài (tức là khoảng cách giữa các khe ngang) trong khoảng 4,00 m ÷ 5,00 m nhưng tỷ số giữa chiều dài và chiều rộng của tấm không nên vượt quá 1,35 lần. Ở khu vực phía Nam nước ta chiều dài tấm không nên > 4,80 m và nên là 4,50 m.

2. Tại các đoạn đường cong trên bình đồ phải bố trí các tấm hình thang với 2 cạnh xiên kéo dài gặp nhau tại tâm của đường cong hoặc hướng mỗi cạnh xiên trùng với hướng pháp tuyến của đường cong. Chiều dài ở giữa tấm cũng nên chọn như đề cập ở điểm 1 nói trên.

3. Tại các chỗ chiều rộng mặt đường thay đổi và các chỗ nút giao nhau thường cần bố trí các tấm đặc biệt. Các tấm này nên có góc tấm lớn hơn 90° và không nên nhỏ hơn 80°, tại các góc nhọn nên bố trí thêm cốt thép gia cường (xem tại Điều 5.6).

4. Cạnh dài của mỗi tấm phải trùng với hướng tuyến. Đầu khe ngang của các tấm liền kề không được bố trí lệch nhau.

5.1.2 Bố trí khe dọc

Phải căn cứ vào chiều rộng phần xe chạy, chiều rộng một làn xe, chiều rộng lề và chiều rộng một vệt máy rải BTXM có thể rải được để bố trí khe dọc nhưng vị trí khe dọc không được dưới vệt bánh xe.

5.1.3 Chiều rộng của tấm BTXM ở làn xe ngoài cùng

Nơi tiếp giáp với lề đất (không đặt được thanh liên kết với lề) thì chiều rộng này nên mở rộng thêm 0,6 m so với chiều rộng một làn xe.

5.1.4 Chiều dày tấm BTXM

Chiều dày tấm phải được xác định thông qua kiểm toán với 2 trạng thái giới hạn đã đề cập ở 4.2.2 và theo chỉ dẫn ở Điều 8. Để thuận lợi cho việc kiểm toán, bước đầu có thể tham khảo các trị số chiều dày tấm tùy thuộc vào cấp hạng đường và quy mô giao thông như ở Bảng 2.

Bảng 2 - Chiều dày tấm BTXM thông thường tùy theo cấp hạng đường và quy mô giao thông (tham khảo)

| Cấp thông thường | Chiều dày tấm BTXM (cm) | ||||

| Cực nặng | Rất nặng | Nặng | Trung bình | Nhẹ | |

| Đường cao tốc | ≥ 32 | 28 ÷ 32 | 25 ÷ 28 |

|

|

| Đường cấp I, II, III | ≥ 30 | 26 ÷ 30 | 24 ÷ 27 | 22 ÷ 25 |

|

| Đường cấp IV, V, VI |

|

|

| 20 ÷ 24 | 18 ÷ 20 |

5.1.5 Các chỉ tiêu cơ lý yêu cầu đối với BTXM

1. Cường độ kéo uốn thiết kế yêu cầu đối với BTXM làm tầng mặt và đối với móng trên làm bằng bê tông nghèo hoặc bê tông đầm lăn được quy định ở Điều 8.2.3.

2. Độ mài mòn xác định theo TCVN 3114 phải không được lớn hơn 0,3 g/cm2 đối với mặt đường BTXM đường cao tốc, đường ô tô cấp I, cấp II, cấp III hoặc các đường có quy mô giao thông cực nặng, rất nặng và nặng và phải không được lớn hơn 0,6 g/cm2 đối với mặt đường BTXM đường ô tô cấp IV trở xuống hoặc các đường có quy mô giao thông trung bình và nhẹ.

5.2.1 Cả lớp móng trên và lớp móng dưới phải có khả năng chống xói, có độ cứng thích hợp và nên lựa chọn loại vật liệu cho lớp móng trên như ở Bảng 3. Không được dùng lớp móng trên bằng cấp phối đá dăm (CPĐD) cho các kết cấu mặt đường có quy mô giao thông từ cấp trung bình trở lên (móng trên bằng CPĐD chỉ được dùng cho cấp quy mô giao thông nhẹ).

Bảng 3 - Chọn loại lớp móng trên tùy thuộc quy mô giao thông

| Quy mô giao thông | Loại vật liệu nên dùng | Yêu cầu tối thiểu | Tiêu chuẩn thử nghiệm |

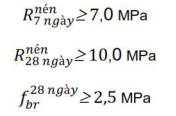

| Cực nặng và rất nặng | Bê tông nghèo, bê tông đầm lăn |

(fbr - cường độ kéo uốn thiết kế của vật liệu móng) | TCVN 3118 TCVN 3119 |

| Nặng | Cấp phối đá dăm gia cố xi măng |

| TCVN 8858 |

| Trung bình |

| ||

| Nặng và Trung bình | Bê tông nhựa hoặc hỗn hợp đá dăm trộn nhựa | Độ ổn định Mashall ≥ 5,5 kN | TCVN 8819 và TCVN 8860 |

| Nhẹ | Cấp phối đá dăm | CBR ≥ 100% | TCVN 8859 |

| CHÚ THÍCH: Đối với cấp phối đá dăm gia cố xi măng thường sử dụng tỷ lệ xi măng 3% ÷ 5%. | |||

5.2.2 Chiều dày lớp móng trên

Tùy thuộc loại vật liệu có thể sơ bộ chọn chiều dày lớp móng trên trong phạm vi dưới đây:

- Móng trên bằng bê tông nghèo, bê tông đầm lăn: 120 mm ÷ 200 mm;

- Móng trên bằng cấp phối đá gia cố xi măng: 150 mm ÷ 250 mm;

- Móng trên bằng bê tông nhựa hoặc hỗn hợp đá dăm trộn nhựa: 70 ÷ 100 mm;

- Móng trên bằng cấp phối đá dăm: 180 mm ÷ 200 mm;

Nên chọn chiều dày lớp móng bằng chiều dày có thể lu chặt một lần.

5.2.3 Nếu sử dụng lớp móng trên là loại thấm thoát nước nhanh như đề cập ở Điều 7.1.1 thì lớp móng trên này có thể làm bằng đá dăm cấp phối hở gia cố bitum hoặc gia cố xi măng. Chiều dày lớp này tối thiểu bằng 100 mm và phải được thiết kế có độ rỗng khoảng 16 % ÷ 20 % để bảo đảm đạt được hệ số thấm k ≥ 300 m/ngày đêm (xem thêm ở 7.3.2).

Cấu tạo và tính toán hệ thống thoát nước được đề cập ở Điều 7. Phía dưới đáy lớp móng trên thoát nước phải bố trí lớp móng dưới không thấm nước (bằng đá dăm cấp phối chặt gia cố bitum hoặc gia cố xi măng). Mặt lớp móng dưới nên rải thêm lớp láng nhựa dày 10 mm hoặc lớp vải địa kỹ thuật không thấm nước.

5.2.4 Trên mặt lớp móng trên bằng bê tông nghèo hoặc bê tông đầm lăn phải rải một lớp chống thấm và cách ly dày tối thiểu 30 mm bằng bê tông nhựa chặt. Trên mặt lớp móng trên bằng đá gia cố xi măng phải láng nhựa một lớp dày tối thiểu 10 mm hoặc dùng màng chống thấm với lượng chất lỏng tạo màng tối thiểu 0,20 L/m2 (tưới làm 2 lần). Trên mặt lớp móng trên bằng cấp phối đá dăm phải có lớp ngăn cách bằng giấy dầu hoặc vải địa kỹ thuật.

5.2.5 Phải bố trí lớp móng dưới khi quy mô giao thông thiết kế từ cấp nặng trở lên (nặng, rất nặng, cực nặng). Với quy mô giao thông thiết kế thuộc cấp trung bình và nhẹ thì có thể không bố trí lớp móng dưới.

5.2.6 Trong trường hợp quy mô giao thông thiết kế thuộc cấp nặng thì có thể sử dụng cấp phối đá dăm loại có chỉ tiêu CBR ≥ 30 % làm lớp móng dưới. Trường hợp quy mô giao thông rất nặng và cực nặng thì phải bố trí lớp móng dưới bằng cấp phối đá dăm (sỏi cuội) gia cố xi măng với tỷ lệ xi măng 3 % ÷ 5 % hoặc cấp phối đá dăm loại có chỉ tiêu CBR ≥ 100 %.

Chiều dày lớp mỏng dưới bằng cấp phối đá dăm trong khoảng 180 mm ÷ 240 mm, bằng cấp phối đá dăm gia cố xi măng trong khoảng 150 mm ÷ 200 mm. Nên chọn chiều dày lớp bằng chiều dày tối đa có thể lu chặt 1 lần.

Yêu cầu thi công phải tuân thủ các TCVN 8859 đối với cấp phối đá dăm và TCVN 8858 với cấp phối đá dăm (sỏi cuội) gia cố xi măng.

5.2.7 Nếu lớp móng trên bằng cấp phối đá dăm gia cố xi măng hoặc bitum thì cấp phối đá dăm làm lớp móng dưới nên chọn loại có tỷ lệ cỡ hạt mịn (nhỏ hơn 0,075 mm) dưới 7%.

5.2.8 Chiều rộng lớp móng trên phải rộng hơn chiều rộng phần xe chạy bằng BTXM mỗi bên 300 mm nếu sử dụng công nghệ thi công đơn giản và mỗi bên 650 mm nếu sử dụng công nghệ ván khuôn trượt.

5.2.9 Lớp móng trên bằng bê tông nghèo và bê tông đầm lăn phải được xẻ các khe ngang trùng với vị trí các khe ngang của tầng mặt BTXM. Chiều rộng và chiều sâu cắt khe ngang của lớp móng cũng giống như quy định với tầng mặt BTXM ở Điều 6.2. Nếu một vệt thi công rộng hơn 7,5 m thì cũng phải bố trí khe dọc.

5.2.10 Tùy theo yêu cầu của công nghệ thi công lớp móng trên, chiều rộng lớp móng dưới cũng phải mở rộng như đề cập ở 5.2.8. Trên mặt lớp móng dưới đã đầm nén chặt nếu có xe máy thi công đi lại thì nên láng nhựa một lớp tối thiểu dày 10 mm.

5.3 Cấu tạo lớp đáy móng (lớp đệm)

5.3.1 Khi nền đường đạt các yêu cầu quy định trong TCVN 9436 và đạt loại I về loại hình gây ẩm như đề cập ở Phụ lục B của TCCS 38:2022/TCĐBVN thì không cần bố trí lớp đáy móng.

5.3.2 Nếu nền đường không đạt các yêu cầu ở 5.3.1 thì phải bố trí lớp đáy móng, cấu tạo và thiết kế lớp đáy mỏng trong trường hợp này cũng tuân thủ các quy định ở Điều 5.9 của TCCS 38:2022/TCĐBVN.

5.3.3 Trong tính toán kết cấu mặt đường BTXM, lớp đáy móng được xem là phần trên cùng của nền đường.

5.4.1 Đối với đường cao tốc đường cấp I, cấp II và đường có quy mô giao thông thiết kế thuộc các cấp cực nặng, rất nặng và nặng phải thiết kế cấu tạo kết cấu lề gia cố giống như mặt đường BTXM phần xe chạy (cả về tầng, lớp và vật liệu các lớp).

Ngoài các trường hợp nói trên, tầng móng của kết cấu lề gia cố (gồm cả móng trên, móng dưới) cũng phải thiết kế như móng của kết cấu mặt đường phần xe chạy (về chiều dày và vật liệu các lớp). Trong trường hợp này tầng mặt của kết cấu lề có thể bằng BTXM hoặc tầng mặt rải nhựa. Trường hợp đường có quy mô giao thông thiết kế thuộc cấp trung bình thì tầng mặt kết cấu lề gia cố nên dùng bê tông nhựa nóng, nếu quy mô giao thông thuộc cấp nhẹ thì tầng mặt lề gia cố có thể dùng lớp láng nhựa.

5.4.2 Nếu móng trên của kết cấu lề gia cố là vật liệu hạt thì hàm lượng hạt mịn (< 0,075 mm) không được quá 6 %.

5.4.3 Nếu sử dụng tầng mặt lề bằng BTXM thì phải bố trí thanh liên kết dọc với tấm BTXM phần xe chạy và bố trí các khe ngang trên lề trùng với vị trí khe ngang trên phần xe chạy.

5.4.4 Nếu dùng kết cấu lề gia cố rải nhựa thì cũng phải kiểm toán kết cấu lề theo các quy định ở Điều 7.11 và Điều 9.2 của TCCS 38:2022/TCĐBVN.

5.5 Các yêu cầu đối với nền đường

5.5.1 Nền đất dưới kết cấu mặt đường BTXM phải đạt được đầy đủ các yêu cầu đã quy định ở TCVN 9436 cũng như các quy định liên quan ở TCVN 4054 và TCVN 5729.

5.5.2 Trường hợp nền đường đắp trên đất yếu thì trước khi xây dựng mặt đường BTXM cần có các biện pháp xử lý để đạt được yêu cầu về độ lún cho phép còn lại trong thời hạn 30 năm kể từ khi xây dựng xong nền đắp đáp ứng yêu cầu ở Bảng 4.

Bảng 4 - Độ lún cho phép còn lại sau khi đắp xong nền đường 30 năm

| Loại và cấp hạng đường | Vị trí đoạn đường làm mặt đường BTXM | ||

| Gần mố cầu | Chỗ có cống hoặc cống chui | Các đoạn nền đắp thông thường | |

| Đường cao tốc, đường cấp I, cấp II, cấp III có tốc độ thiết kế ≥ 60 km/h, cm, không lớn hơn | 10 cm | 20 cm | 30 cm |

| Đường các cấp có tốc độ thiết kế < 60 km/h, cm, không lớn hơn | 20 cm | 30 cm | 40 cm |

| CHÚ THÍCH: Tại vị trí sát mố cầu và cống chui (trong phạm vi chiều dài khoảng 7 m ÷ 10 m), cần phải bố trí bản quá độ và độ lún cho phép còn lại nêu trên là tại vị trí cuối của bản quá độ (phía xa mố cầu hoặc cống chui). | |||

5.6 Bố trí thép tăng cường trong tấm BTXM ở các trường hợp đặc biệt

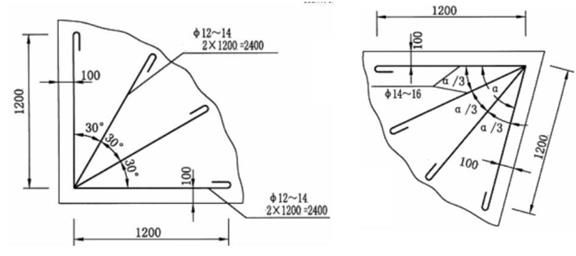

5.6.1 Mặt đường BTXM thông thường ở các mép tấm tự do trên đoạn qua nền đất yếu, tại các vị trí từ đường chính ra các nhánh rẽ hoặc tiếp giáp với các loại kết cấu mặt đường khác nên bố trí thêm cốt thép gia cường. Cốt thép gia cường được bố trí cách mặt dưới của tấm 1/4 chiều dày tấm và không được nhỏ hơn 50 mm với 2 thanh thép gờ đường kính 12 mm ÷ 16 mm, khoảng cách 100 mm hai đầu được uốn vai bò như Hình 2.

Hình 2 - Cấu tạo và bố trí cốt thép gia cường (đơn vị mm)

5.6.2 Đối với mặt đường BTXM có quy mô giao thông là nặng, rất nặng và cực nặng thì nên bố trí gia cường cốt thép ở góc của các tấm tại các vị trí khe dãn, khe thi công và tại các góc có cạnh mép tự do. Riêng đối với cấp cực nặng, còn nên bố trí thêm cốt thép gia cường ở tất cả các góc tấm của khe co. Cấu tạo và bố trí cốt thép gia cường ở góc tấm được thể hiện trên Hình 3, cụ thể là sử dụng 2 thanh thép có gờ đường kính 12 ÷ 14 mm bố trí tại vị trí cách mép trên mặt đường tối thiểu 50 mm, cách mép tự do của tấm tối thiểu 100 mm.

Hình 3 - Cấu tạo và bố trí cốt thép gia cường tại góc tấm (mm)

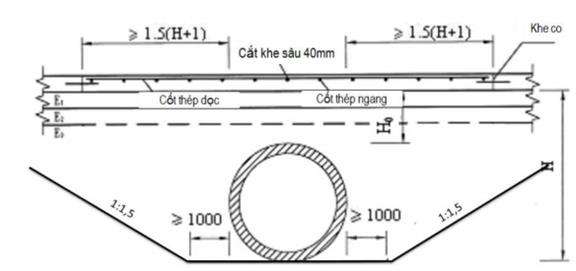

5.6.3 Tại các vị trí cống hộp, cống chui dân sinh hoặc các công trình kỹ thuật khác có chiều dày < 800 mm tính từ đỉnh của kết cấu đến đáy tấm BTXM thì phải thiết kế 2 lưới thép tăng cường trong phạm vi công trình và hai bên công trình mỗi bên 1,5H 1,5 m nhưng không được nhỏ hơn 4 m (xem Hình 4). Trong đó lưới thép trên và lưới thép dưới được bố trí cách mép trên của tấm và mép dưới của tấm theo chiều dầy là 1/4 ÷ 1/3 chiều dầy tấm, xem Hình 4a; Khi khoảng cách từ đỉnh kết cấu tới đáy tấm BTXM trong khoảng 800 mm ÷ 1600 mm thì cũng trong phạm vi như trên phải bố trí một lớp thép gia cường tại vị trí 1/4 ÷ 1/3 chiều dày tấm, chi tiết trên Hình 4b; Lưới thép sử dụng là thép có gờ, đường kính 12 mm, bố trí thành lưới có kích thước 100 mm x 200 mm (100 mm khoảng cách theo phương dọc, 200 mm khoảng cách theo phương ngang).

Hình 4 - Cấu tạo và bố trí cốt thép gia cường tại vị trí cống hộp (cống chui)

(H là khoảng cách từ đáy tấm tới đáy của kết cấu)

5.6.4 Tại các vị trí công trình có tiết diện tròn dưới đường (cống thoát nước, đường ống..), nếu khoảng cách tính từ đỉnh công trình đến đáy tấm có chiều dày < 1200 mm thì trong phạm vi công trình và hai bên công trình mỗi bên 1,5 H 1,5 m (nhưng không được nhỏ hơn 4 m), cũng phải bố trí thêm một lưới thép tăng cường tại vị trí 1/4 ÷ 1/3 chiều dầy tấm như trên Hình 5; Lưới thép sử dụng như đã đề cập ở Điều 5.6.3

Hình 5 - Cấu tạo và bố trí lưới thép gia cường tại vị trí cống tròn (đơn vị mm)

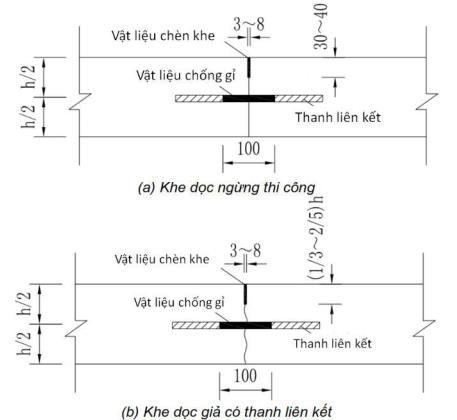

6.1.1 Khi chiều rộng của vệt rải nhỏ hơn chiều rộng mặt đường thì phải thiết kế khe dọc ngừng thi công Hình 6 (a); Khe dọc loại này là loại khe phải bố trí thanh liên kết, trên bề mặt tiến hành cắt khe với chiều sâu cắt khe từ 30 mm ÷ 40 mm, chiều rộng cắt khe 3 mm ÷ 8 mm. Khe cắt được lấp đầy bằng vật liệu chèn khe. Cấu tạo xem trên Hình 6 (a).

Hình 6 - Cấu tạo khe dọc (đơn vị mm)

6.1.2 Khi chiều rộng vệt rải > 4,5 m thì cũng phải thiết kế khe dọc; khe dọc này được thiết kế dạng khe dọc giả có thanh liên kết và được cắt khe, tuy nhiên khe cắt có chiều sâu lớn hơn khe dọc ngừng thi công. Khi lớp móng dưới là móng cấp phối đá dăm thì cắt khe đến 1/3 chiều sâu tấm BTXM. Khi lớp móng dưới là lớp móng gia cố chất liên kết thì chiều sâu cắt khe là 2/5 chiều dầy tấm. Cấu tạo khe xem Hình 6 (b).

6.1.3 Phân cách giữa phần xe chạy và lề gia cố bắt buộc phải thiết kế khe dọc có thanh liên kết.

6.1.4 Thép thanh liên kết của khe dọc được chọn là cốt thép có gờ, đặt tại vị trí 1/2 chiều dầy tấm song song với mặt tấm, đồng thời được xử lý chống gỉ 100 mm đoạn giữa của thanh liên kết. Đường kính thanh, chiều dài thanh và khoảng cách giữa các thanh được quy định trong Bảng 5.

Bảng 5 - Quy định về bố trí thanh liên kết ở khe dọc

(đường kính x chiều dài x khoảng cách, mm)

| Chiều dầy tấm BTXM (mm) | Khoảng cách đến khe dọc liền kề không bố trí thanh liên kết (m) | |||

| 3,00 | 3,50 | 3,75 | 4,50 | |

| 200 ÷ 250 | 14 x 700 x 900 | 14 x 700 x 800 | 14 x 700 x 700 | 14 x 700 x 600 |

| ≥ 260 | 16 x 800 x 800 | 16 x 800 x 700 | 16 x 800 x 600 | 16 x 800 x 500 |

6.2.1 Khe ngang được thiết kế bố trí theo quy định tại Điều 5.1.1.

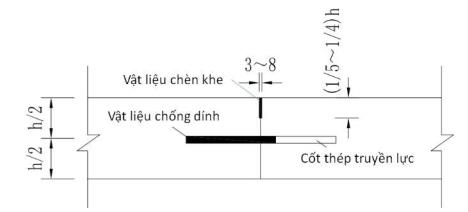

6.2.2 Sau mỗi ngày kết thúc thi công hoặc vì các nguyên nhân khác phải ngừng thi công thì nhất thiết phải thiết kế các khe ngang ngừng thi công. Vị trí dừng nên chọn tại vị trí khe co hoặc khe dãn. Khi chọn vị trí tại khe co thì phải sử dụng loại khe co có thanh truyền lực cấu tạo như Hình 7; Khi chọn vị trí dừng tại khe dãn thì phải tuân thủ các quy định về cấu tạo của khe dãn như Hình 10.

Hình 7 - Cấu tạo khe ngang ngừng thi công (đơn vị mm)

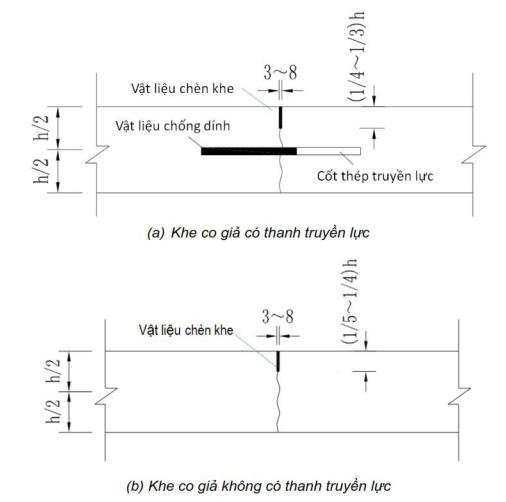

6.2.3 Khe co ngang có thể được bố trí theo khoảng cách đều hoặc bố trí theo khoảng cách thay đổi. Thường chọn thiết kế là hình thức khe co giả. Đối với các tuyến đường thiết kế có cấp quy mô giao thông nặng, rất nặng và cực nặng và tại các vị trí trạm thu phí, trạm dừng xe đều phải thiết kế khe co giả có thanh truyền lực. Ngoài ra, khe co giả có thanh truyền lực phải được thiết kế tại 3 khe co liên tiếp trước và sau khe dãn, 3 khe co liên tiếp trước khi chuyển sang loại kết cấu mặt đường khác trên các tuyến thiết kế có cấp tải trọng trung bình và nhẹ. Cấu tạo của khe co giả có thanh truyền lực xem Hình 8 (a). Ngoài các trường hợp kể trên tại các khe co không cần đặt thanh truyền lực mà dùng cấu tạo khe giả không đặt thanh truyền lực như ở Hình 8 (b).

Hình 8 - Cấu tạo khe co giả (đơn vị mm)

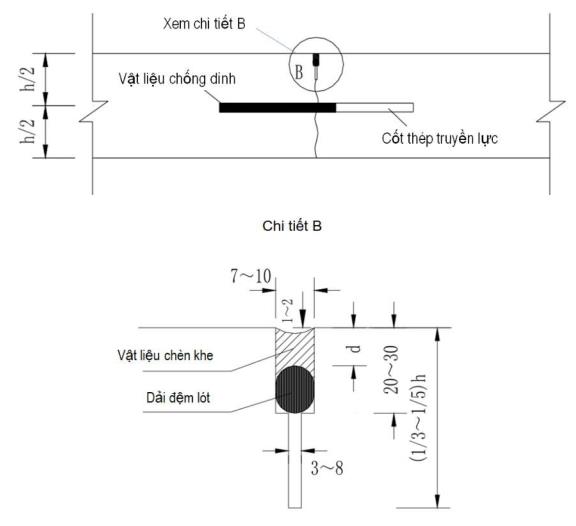

6.2.4 Tại vị trí mặt trên của khe co giả phải được cắt tạo khe; Đối với khe co giả có thanh truyền lực chiều sâu cắt khe nên chọn trong khoảng 1/4 ÷ 1/3 chiều dầy tấm, nếu không có thanh truyền lực thì chiều sâu cắt khe khoảng 1/5 ÷ 1/4 chiều dầy tấm. Chiều rộng của khe cắt phụ thuộc vào điều kiện thi công và loại vật liệu chèn khe; nên chọn chiều rộng khe cắt trong khoảng (3 ÷ 8) mm, cắt khe xong phải lấp đầy khe cắt bằng vật liệu chèn khe. Việc cắt khe tiến hành một lần đối với các đường cấp III trở xuống. Với đường cao tốc, đường cấp I, cấp II việc cắt khe được tiến hành thành 2 lần: cắt tạo thành hình giật cấp trên to dưới bé, khe cắt bên trên được mở rộng với chiều rộng khe cắt (7 ÷ 10) mm, bên dưới nên thiết kế dải đệm lót để khống chế chiều sâu rót vật liệu chèn khe. Xem Hình 9.

Hình 9 - Cấu tạo khe cắt 2 lần (đơn vị mm)

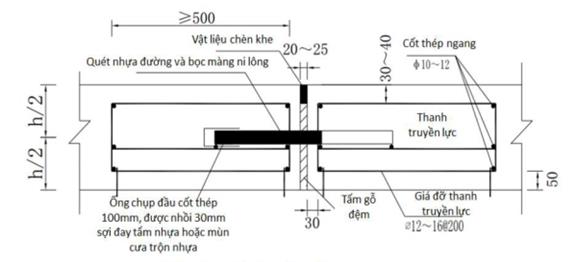

6.2.5 Khe dãn phải được bố trí tại vị trí tiếp giáp với cầu hoặc tại các vị trí giao nhau với các đường khác. Số lượng các khe dãn cần được bố trí tùy theo trị số giãn nở của BTXM nhiều hay ít. Chiều rộng của khe dãn nên thiết kế trong khoảng (20 ÷ 25) mm, trong khe bố trí vật liệu chèn khe, bản đệm và thanh truyền lực có thể di động; cấu tạo chi tiết xem Hình 10. Tùy trường hợp điều kiện nhiệt độ lúc thi công tư vấn thiết kế có thể bố trí thêm một số khe dãn nhưng khoảng cách các khe dãn không nên nhỏ hơn (12 ÷ 15) lần chiều dài tấm.

Hình 10 - Cấu tạo khe dãn (đơn vị mm)

6.2.6 Thanh truyền lực của khe ngang (khe co, khe dãn) phải dùng thép tròn trơn. Đường kính, chiều dài và khoảng cách bố trí thanh truyền lực có thể tham khảo tại Bảng 6. Khoảng cách tối thiểu của thanh truyền lực ngoài cùng đến mép ngoài của tấm nên trong khoảng (150 ÷ 250) mm.

Bảng 6 - Quy định về kích cỡ thanh truyền lực tại các khe ngang

(đường kính x chiều dài x khoảng cách, mm)

| Chiều dầy tấm BTXM (mm) | Thanh truyền lực | ||

| Đường kính | Chiều dài tối thiểu | Khoảng cách lớn nhất | |

| 200 | 25 | 400 | 300 |

| 220 | 28 | 400 | 300 |

| 240 | 30 | 400 | 300 |

| 260 | 32 | 450 | 300 |

| 280 | 32 ÷ 34 | 450 | 300 |

| ≥ 300 | 34 ÷ 36 | 500 | 300 |

6.3 Khe nối tại vị trí chuyển tiếp kết cấu

Tại vị trí chuyển tiếp kết cấu mặt đường từ mặt đường BTXM sang kết cấu mặt đường bê tông nhựa hoặc ngược lại cần phải thiết kế bố trí đoạn chuyển tiếp, chi tiết đoạn chuyển tiếp được quy định trên Hình 11.

Hình 11 - Cấu tạo và bố trí đoạn chuyển tiếp kết cấu (đơn vị mm)

6.4.1 Vật liệu chèn khe bao gồm các loại: dạng tấm chế tạo sẵn dùng cho khe dãn và mastic rót nóng dùng lấp đầy các loại khe.

6.4.2 Vật liệu chèn khe dạng tấm có yêu cầu kỹ thuật nêu ở Bảng 7.

Bảng 7 - Yêu cầu kỹ thuật đối với tấm chèn khe dãn

(phương pháp thử theo AASHTO T42)

| Chỉ tiêu | Loại vật liệu | ||

| Gỗ, li-e | Cao su xốp hoặc chất dẻo | Sợi | |

| Tỷ lệ khôi phục đàn hồi, %, không nhỏ hơn | 55 | 90 | 65 |

| Áp lực ép co, Mpa | 5,0 - 20,0 | 0,2 - 0,6 | 2,0 - 10,0 |

| Lượng đẩy trồi lên, mm, nhỏ hơn | 5,5 | 5,0 | 3,0 |

| Tải trọng uốn cong, N | 100 - 400 | 0 - 50 | 5 - 40 |

| CHÚ THÍCH: 1. Các tấm chèn sau khi ngâm nước, áp lực ép co không được nhỏ hơn khi không ngâm nước 90 %; 2. Tấm chèn loại bằng gỗ (li-e) sau khi quét tẩm bitum phải có chiều dày bằng (20 ÷ 25) mm ± 1 mm. | |||

6.4.3 Mastic chèn khe (khe dọc, khe co) loại rót nóng phải có các chỉ tiêu kỹ thuật như yêu cầu ở Bảng 8 để bảo đảm dính bám tốt với thành tấm BTXM, bảo đảm có tính đàn hồi cao, không hòa tan trong nước, không thấm nước, ổn định nhiệt và bền. Cũng có thể sử dụng các loại mastic chèn khe loại rót nóng có các chỉ tiêu phù hợp với yêu cầu AASHTO M301 hoặc ASTM D3405.

Bảng 8 - Yêu cầu kỹ thuật đối với vật liệu mastic chèn khe loại rót nóng

(phương pháp thử theo ASTM 3407)

| Các chỉ tiêu | Loại đàn hồi thấp | Loại đàn hồi cao |

| Độ kim lún, (0,01 mm) | < 50 | < 40 |

| Tỷ lệ khôi phục đàn hồi, % | ≥ 30 | ≥ 60 |

| Độ chảy, mm | < 5 | < 2 |

| Độ dãn dài ở âm 10°C, mm | ≥ 10 | ≥ 15 |

| Cường độ dính kết với bê tông, MPa | ≥ 0,2 | ≥ 0,4 |

7 Cấu tạo và tính toán hệ thống thoát nước trong kết cấu áo đường

7.1.1 Hệ thống thoát nước trong kết cấu áo đường BTXM được thiết kế nhằm thoát hết lượng nước tự do thấm qua các khe (khe dọc, khe ngang), các vết nứt trên mặt đường và lưu đọng lại ở mặt móng và các lớp kết cấu móng. Hệ thống này có thể có 2 kiểu:

- Kiểu tầng móng không thấm nước;

- Kiểu có một lớp móng trên thấm thoát nước như đề cập ở Điều 5.2.3;

7.1.2 Phải bố trí hệ thống thoát nước cho kết cấu mặt đường BTXM trong các trường hợp sau:

1. Đường cao tốc, đường cấp I, đường cấp II và đường có quy mô giao thông rất nặng trở lên, tại những vùng có lượng mưa trung bình năm > 600 mm và nền đường được đắp bằng vật liệu hạt mịn có hệ số thấm k nhỏ hơn 85 m/ngày đêm.

2. Đường có quy mô giao thông cấp nặng trở lên khi kết cấu mặt đường đặt trên nền trên cùng bằng đất loại sét có hệ số thấm k nhỏ hơn 3 m/ngày đêm.

7.1.3 Cấu tạo và tính toán thiết kế hệ thống thoát nước kết cấu áo đường phải đảm bảo được các yêu cầu dưới đây:

1. Hệ thống thoát nước trong kết cấu phải đảm bảo thoát hết lưu lượng nước thấm vào kết cấu mặt đường, đồng thời khả năng thoát nước ở hạ lưu phải lớn hơn lượng nước thoát ra ở thượng lưu.

2. Thời gian lượng nước thấm và lưu lại trong kết cấu áo đường không nên quá 2 h đối với đường có cấp quy mô nặng, rất nặng và cực nặng. Chiều dài đường thấm thoát nước ra khỏi kết cấu không nên quá 45 m ÷ 60 m.

3. Cấu tạo mỗi bộ phận của hệ thống thoát nước cần đảm bảo trong thời hạn phục vụ luôn thông thoát, không bị dòng thấm mang theo các hạt min gây ứ tắc.

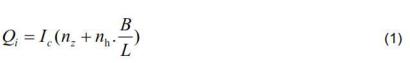

7.1.4 Lượng nước mặt thấm qua kết cấu áo đường được tính toán theo biểu thức (1):

Trong đó:

Qi - Lượng nước thấm qua mặt đường BTXM trên mỗi mét dài đường (m3/ngày.m);

Ic - Suất nước thấm theo khe nối, hoặc khe nứt từ mặt BTXM trên mỗi mét dài khe (m3/ngày.m); Có thể lấy Ic = 0,36 m3/ngày.m để tính toán;

B - Chiều rộng phần mặt đường và móng đường có cùng một độ dốc ngang (m);

L - Khoảng cách giữa các khe ngang (m);

nz - Số khe dọc và khe nứt dọc trong phạm vi B (bao gồm cả khe dọc giữa phần xe chạy và lề đường); nz = N 1 với N là số làn xe trong phạm vi B;

nh - Số khe ngang và khe nứt trong phạm vi L;

Chú ý: Đường thiết kế mới xem như không có khe nứt mà chỉ có khe dọc và khe ngang.

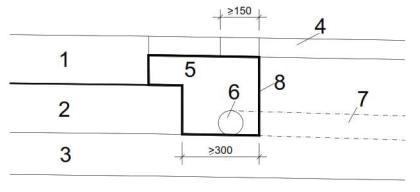

7.2 Hệ thống thoát nước khi lớp trên là loại không thấm thoát nước

7.2.1 Trong trường hợp này phải bố trí hệ thống thoát nước dọc cạnh mép ngoài của lớp móng trên như ở Hình 12.

CHÚ THÍCH:

1- Tấm BTXM; 2- Lớp móng trên; 3- Lớp móng dưới; 4- Lề đường; 5- Rãnh tập trung nước đắp bằng vật liệu thấm nước; 6- Ống thoát nước dọc; 7- Ống thoát nước ngang; 8- Tầng lọc ngược (dùng vải lọc);

Hình 12 - Cấu tạo và bố trí hệ thống thoát nước biên cho kết cấu áo đường (mm)

7.2.2 Ống thoát nước dọc thường chọn là ống nhựa PVC hoặc là ống nhựa PE có thiết kế 3 hàng rãnh hoặc 3 hàng lỗ thủng với tổng diện tích lỗ tối thiểu là 42 cm2/mét dài. Đường kính ống thiết kế theo kết quả tính toán lưu lượng nước thấm theo Điều 7.1.4, và thường chọn trong khoảng 80 mm ÷ 100 mm. Chiều sâu đặt ống phải đảm bảo ống không bị vỡ do máy thi công hoặc do lu lèn, vị trí thông thường được bố trí tại đáy của lớp móng trên. Độ dốc của ống thoát nước dọc nên theo độ dốc của đường đỏ và không nhỏ hơn 0,3 %.

7.2.3 Ống thoát nước ngang có thể dùng loại ống nhựa PVC hoặc PE không có lỗ; đường kính ống trùng với đường kính của ống thoát nước dọc. Khoảng cách ống thoát nước ngang được thiết kế theo tính toán để thoát được lưu lượng nước thiết kế, đồng thời xem xét đến các yếu tố địa hình cũng như mặt cắt dọc, mặt cắt ngang để bố trí cho phù hợp; thông thường bố trí trong khoảng 50 m ÷ 100 m. Độ dốc dọc của ống thoát nước ngang tối thiểu là 5 %. Chiều sâu đặt ống được bố trí tại đáy lớp móng trên và đảm bảo vật liệu đắp hoàn trả là vật liệu không thấm nước. Phần cuối ống thoát nước ngang nên dùng lưới thép, hoặc lưới địa kỹ thuật bọc bảo vệ. Ngoài ra phải thiết kế dốc nước bằng BTXM, hoặc bằng đá xây tại vị trí nước từ ống thoát nước ngang, bảo đảm mái taluy của đường không bị xói, đồng thời dẫn nước tới vị trí rãnh thoát nước hoặc công trình thoát nước lân cận.

7.2.4 Vật liệu thấm nước đắp trên ống dọc là cấp phối đá dâm hở trộn xi măng, có độ rỗng cốt liệu trong khoảng 15 % ÷ 20 %. Đường kính cốt liệu lớn nhất là 40 mm, hàm lượng hạt nhỏ hơn 4,75 mm không được quá 16 %. Hàm lượng hạt < 2,36 mm không nên vượt quá 6 %. Để đảm bảo ống thoát nước dọc không bị tắc, thì đường kính của khối vật liệu đắp nên lớn hơn 1,0 ÷ 1,2 lần đường kính ống thoát nước. Tỷ lệ xi măng trong hỗn hợp cấp phối hở được quyết định thông qua thí nghiệm thấm nước của hỗn hợp trộn (tham khảo Điều 7.3.2).

7.2.5 Rãnh tập trung nước có kích thước hình chữ nhật đáy không nhỏ hơn 30 cm. Để tránh hạt mịn của lớp đệm, lớp móng và lề đường xâm nhập vào rãnh gây tắc rãnh và tắc lỗ thoát nước, xung quanh ống thoát nước dọc nên bố trí vải địa kỹ thuật (loại vải lọc) cả hai bên thành rãnh và đáy rãnh.

7.3 Hệ thống thoát nước có sử dụng lớp móng thoát nước

7.3.1 Khi kết cấu áo đường BTXM có lớp móng là lớp móng thoát nước, thì cũng cần bố trí hệ thống thoát nước dọc cạnh mép móng như cấu tạo ở Hình 13. Cũng có thể bố trí lớp mỏng thoát nước mở rộng ra đến mặt taluy nền đường, trong trường hợp này thì không cần bố trí ống dọc.

CHÚ THÍCH:

1- Tấm BTXM; 2- Lớp móng trên thoát nước; 3- Lớp móng dưới; 4- Lề đường; 5- Rãnh tập trung nước đắp bằng vật liệu thấm nước; 6- Ống thoát nước dọc; 7- Ống thoát nước ngang; 8- Tầng lọc ngược (dùng vải lọc) 9- Nền đường.

Hình 13 - Cấu tạo và bố trí hệ thống thoát nước có lớp móng thấm thoát nước

7.3.2 Lớp móng thấm nước được sử dụng là cấp phối đá dăm hở không gồm các thành phần hạt < 4,75 mm hoặc chỉ chứa một lượng nhỏ hàm lượng hạt này (<10 %) được gia cố xi măng hoặc bitum. Tính thấm nước của lớp móng được thiết kế phải thỏa mãn tính thấm yêu cầu (hệ số thấm lớn hơn 300 m/ngày đêm) như đã đề cập ở 5.2.3.

1. Khi lớp móng là cấp phối hở gia cố xi măng thì hàm lượng xi măng tối thiểu nên là 160 kg, cường độ nén 7 ngày của hỗn hợp không nên nhỏ hơn 3 MPa ÷ 4 MPa.

2. Khi lớp móng là cấp phối hở gia cố bitum thì hàm lượng bitum nên trong khoảng 2,5 % ÷ 4,5 % so với khối lượng của hỗn hợp.

7.3.3 Vị trí đặt ống dọc có thể được thiết kế tại vị trí biên của tấm (Hình 13 (a) hoặc tại vị trí vai đường (Hình 13 (b)). cấu tạo các bộ phận của hệ thống giống với hệ thống thoát nước cho tấm BTXM như đề cập ở 7.2.2, 7.2.3, 7.2.4 và 7.2.5.

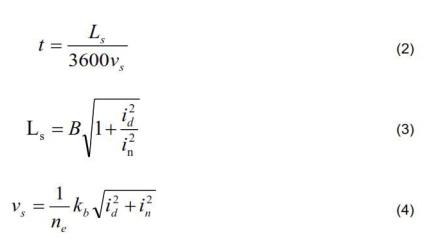

7.3.4 Thời gian thấm nước trong lớp móng thoát nước của hệ thống này có thể được tính theo biểu thức (2):

Trong đó:

t - Thời gian thấm thoát nước ra khỏi móng (giờ);

Ls - Chiều dài đường thấm (không nên quá 45 m ÷ 60 m) với B có ý nghĩa như ở biểu thức (1);

id, in - Độ dốc dọc và độ dốc ngang của lớp móng (%);

kb - Hệ số thấm của vật liệu lớp móng thoát nước, xác định thông qua thử nghiệm;

ne - Độ rỗng hữu hiệu của vật liệu lớp móng thoát nước;

vs - Tốc độ thấm (m/s);

Thời gian t của lớp móng phải thỏa mãn yêu cầu ở 7.1.3;

7.4 Kiểm toán khả năng thoát nước của các bộ phận trong hệ thống thoát nước của áo đường BTXM

7.4.1 Nội dung chủ yếu là kiểm toán khả năng thoát nước của các ống dọc và ống ngang, nhằm đảm bảo đường kính của chúng thoát được lượng nước thấm đã đề cập ở biểu thức (2).

7.4.2 Trường hợp sử dụng hệ thống thoát nước có lớp móng trên bằng vật liệu thoát nước thì cần kiểm toán cả thời gian thoát nước ra khỏi móng như đề cập ở 7.3.4 và kiểm toán chiều dày lớp móng thoát nước hbt theo biểu thức (5):

![]()

Trong đó:

vs - Xác định theo biểu thức (4);

Qi - Xác định theo biểu thức (1).

8 Tính toán, thiết kế mặt đường BTXM thông thường

8.1 Trình tự tính toán thiết kế

8.1.1 Trình tự thiết kế mặt đường BTXM

Nội dung công việc thiết kế mặt đường BTXM đã được đề cập ở Điều 4.1; Trình tự tiến hành thiết kế gồm 2 bước sau:

1. Trước hết phải dựa vào các yêu cầu về cấu tạo kết cấu như đề cập ở Điều 5 để tiến hành thiết kế cấu tạo kết cấu mặt đường BTXM. Kết quả của bước này là đưa ra được cấu tạo kết cấu thiết kế sơ bộ (các tầng lớp, vật liệu và chiều dày mỗi lớp). Trong đó chiều dày tầng mặt BTXM cũng được giả thiết trước.

2. Kiểm toán lại sự phù hợp của kết cấu thiết kế sơ bộ theo hai trạng thái giới hạn đã đề cập ở 4.2.2. Nếu kết quả kiểm toán cho thấy đạt được các tiêu chuẩn về trạng thái giới hạn cả với tầng mặt và móng trên đề cập ở Điều 8.2 thì chấp nhận kết cấu sơ bộ làm kết cấu thiết kế chính thức. Nếu chưa đạt được các tiêu chuẩn đó thì thay đổi chiều dày các lớp kết cấu và tiếp tục kiểm toán lại cho đến khi đạt tiêu chuẩn cho phép để quyết định kết cấu thiết kế cuối cùng.

8.2 Mô hình tính toán, tiêu chuẩn trạng thái giới hạn tính toán và các căn cứ tính toán

8.2.1 Mô hình tính toán

Tùy theo loại tầng mặt và loại tầng móng, trong tiêu chuẩn này sử dụng các mô hình tính toán về mặt cơ học như sau:

1. Mô hình tấm một lớp trên nên đàn hồi nhiều lớp áp dụng cho trường hợp tấm BTXM đặt trên lớp móng trên bằng vật liệu hạt (không có chất liên kết).

2. Mô hình tấm hai lớp tách rời trên nền đàn hồi nhiều lớp áp dụng cho trường hợp tấm BTXM đặt trên lớp mỏng trên bằng bê tông nghèo, bê tông đầm lăn và bằng vật liệu hạt có gia cố chất liên kết vô cơ (xi măng) hoặc hữu cơ (bitum).

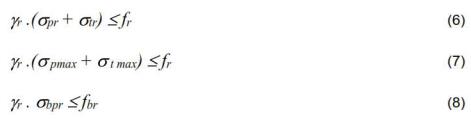

8.2.2 Các trạng thái giới hạn tính toán

Trong tiêu chuẩn này việc kiểm toán kết cấu mặt đường BTXM được tiến hành theo các tiêu chuẩn trạng thái giới hạn dưới đây.

Trong đó:

σpr - Ứng suất kéo uốn gây mỏi do tác dụng xe chạy tại vị trí tấm BTXM dễ bị phá hoại mặc định (MPa);

σtr - Ứng suất kéo uốn gây mỏi do tác dụng gradien nhiệt độ gây ra cũng tại vị trí tấm BTXM dễ bị phá hoại mặc định, (MPa);

σpmax - Ứng suất kéo uốn do tải trọng trục xe nặng nhất gây ra tại vị trí tấm BTXM dễ bị phá hoại mặc định, (MPa);

σtmax - Ứng suất kéo uốn lớn nhất gây ra tại vị trí tấm BTXM dễ bị phá hoại mặc định khi xuất hiện gradien nhiệt độ lớn nhất giữa mặt trên và mặt dưới tấm BTXM, (MPa);

σbpr - Ứng suất kéo uốn gây mỏi do tải trọng xe chạy gây ra trong tầng móng bằng bê tông nghèo hoặc bê tông đầm lăn, (MPa);

Cách tính các trị số ứng suất kéo uốn nói trên được trình bày ở Điều 8.3;

fr - Cường độ kéo uốn thiết kế của BTXM, (MPa);

fbr - Cường độ kéo uốn thiết kế của vật liệu móng (bê tông nghèo hoặc bê tông đầm lăn) (MPa);

γr: Hệ số độ tin cậy (xác định theo chỉ dẫn ở Điều 8.2.4);

8.2.3 Xác định cường độ kéo uốn thiết kế yêu cầu fr và fbr.

1. Cường độ kéo uốn thiết kế yêu cầu đối với BTXM làm tầng mặt fr:

Trong tiêu chuẩn này quy định trị số fr như sau:

fr ≥ 5,0 MPa đối với BTXM mặt đường cao tốc, đường cấp I, cấp II và các đường có cấp quy mô giao thông nặng, rất nặng, cực nặng;

fr ≥ 4,5 MPa đối với đường các cấp khác, các đường có quy mô giao thông cấp trung bình và các đường có quy mô giao thông cấp nhẹ nhưng có xe nặng với trục đơn >100 kN thông qua;

fr ≥ 4,0 MPa với đường khác có quy mô giao thông cấp nhẹ không có xe nặng với trục đơn >100kN thông qua.

2. Cường độ kéo uốn thiết kế yêu cầu đối với móng trên bằng bê tông nghèo hoặc BTXM đầm lăn fbr được xác định phù hợp với yêu cầu ở Bảng 3.

8.2.4 Hệ số độ tin cậy γr

Hệ số độ tin cậy γr được xác định tùy thuộc mức độ an toàn yêu cầu, thời hạn phục vụ thiết kế và độ tin cậy yêu cầu đối với mặt đường BTXM như ở Bảng 9 dưới đây:

Bảng 9 - Chọn độ tin cậy và hệ số độ tin cậy thiết kế γr

| Cấp hạng đường | Đường cao tốc | Đường cấp I, cấp II | Đường cấp III | Đường từ cấp IV trở xuống |

| Yêu cầu an toàn | Rất cao | Cao | Trung bình | |

| Thời hạn phục vụ thiết kế yêu cầu (năm) | 30 | 20 | 15÷10 | |

| Độ tin cậy yêu cầu (%) | 95 | 90 | 85 | 80÷70 |

| Hệ số độ tin cậy thiết kế γr | 1,33÷1,50 | 1,16÷1,23 | 1,08÷1,13 | 1,04÷1,07 |

Yêu cầu an toàn ở đây thể hiện các yêu cầu đối với sự đồng nhất về kích thước tấm, về vật liệu và cả yêu cầu đối với chất lượng thi công và quản lý thi công. Hệ số độ tin cậy thiết kế trong Bảng 9 là tương ứng với phạm vi biến động các thông số thiết kế ở mức trung bình. Các thông số thiết kế cần xét đến gồm: các đặc trưng cơ lý của BTXM, mô đun đàn hồi của các lớp vật liệu và độ đồng nhất về chiều dày các lớp. Nếu trên thực tế các thông số đó có thể càng kém đồng nhất thì phải chọn trị số hệ số độ tin cậy càng lớn trong phạm vi nói trên.

8.2.5 Vị trí tấm BTXM dễ bị phá hoại mặc định

Trong tiêu chuẩn này mặc định vị trí tấm BTXM dễ bị phá hoại (vị trí tính ứng suất kéo uốn) là điểm giữa của mép cạnh khe dọc (giữa cạnh dọc tấm).

8.2.6 Tải trọng trục tiêu chuẩn để tính mỏi và cách quy đổi các trục xe khác nhau về trục tính mỏi tiêu chuẩn

1. Trong tiêu chuẩn này lấy trục đơn bánh đôi nặng 100 kN làm trục tính mỏi tiêu chuẩn (tải trọng trục tính mỏi thiết kế).

2. Tổng số các trục xe khác quy đổi về trục xe tiêu chuẩn dùng để tính mỏi được xác định theo biểu thức (9).

Trong đó:

Ps - Tải trọng trục tính mỏi tiêu chuẩn (kN); Ps = 100 kN;

Pi - Tải trọng trục i, nếu xe nhiều trục thì mỗi trục được tính riêng;

n - Số các loại trục khác nhau thông qua mặt đường;

Ni - Số lần tác dụng của tải trọng trục loại i;

Ns - Tổng số lần tác dụng tải trọng trục gây mỏi.

8.2.7 Tải trọng trục đơn nặng nhất thiết kế Pm

Thông qua số liệu khảo sát, điều tra dự báo giao thông, tư vấn thiết kế quyết định trị số Pm (xem thêm Phụ lục A).

8.2.8 Trị số gradien nhiệt độ lớn nhất Tg

Để tính toán ứng suất nhiệt lớn nhất (ứng suất uốn vồng lớn nhất), nếu không có số liệu quan trắc thực tế cho vùng đường đi qua, người thiết kế có thể sử dụng trị số sau:

Tg = 0,86°C/cm (hay 86°c/m) cho khu vực miền Bắc.

Tg = 0,92°C/cm (hay 92°c/m) cho khu vực miền Nam.

(Trị số Tg này là trị số gradien nhiệt độ lớn nhất có thể xảy ra 50 năm/lần).

Với các khu vực miền Trung có thể lấy trị số Tg = 0,86 ÷ 0,92°C/cm.

8.3.1 Tính toán ứng suất kéo uốn gây mỏi do tải trọng xe chạy tại vị tri giữa cạnh dọc tấm σpr.

σpr được tính theo biểu thức (10), (Mpa):

σpr = kr . kf . kc. σps (10)

Trong đó:

σps - Ứng suất kéo uốn tại vị trí giữa cạnh dọc tấm do tác dụng của tải trọng trục đơn thiết kế trên tấm không có liên kết ở cả 4 cạnh, (MPa);

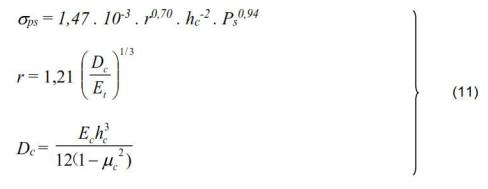

σps - Được xác định theo biểu thức (11);

kr - Hệ số triết giảm ứng suất do khả năng truyền tải tại khe nối. Nếu tầng mặt của kết cấu lề có chiều dày bằng với tầng mặt của phần xe chạy thì áp dụng: kr = 0,87; Nếu tầng mặt lề mỏng hơn thì áp dụng trị số kr = 0,92; Nếu dùng kết cấu lề mềm (bê tông nhựa hoặc lề đất) thì áp dụng: kr= 1,0;

kf - Hệ số mỏi xét đến số lần tác dụng tích lũy của tải trọng gây mỏi trong thời hạn phục vụ thiết kế; kf được xác định theo chỉ dẫn ở Điều 8.3.3;

kc - Hệ số tổng hợp xét đến ảnh hưởng của tác dụng động và các yếu tố sai khác giữa lý thuyết và thực tế chịu lực của tấm BTXM. Hệ số này được các định tùy thuộc cấp hạng đường như dưới đây:

- Đường cao tốc : kc = 1,15;

- Đường cấp I, cấp II : kc = 1,10;

- Đường cấp III : kc = 1,05;

- Đường từ cấp IV trở xuống : kc = 1,00;

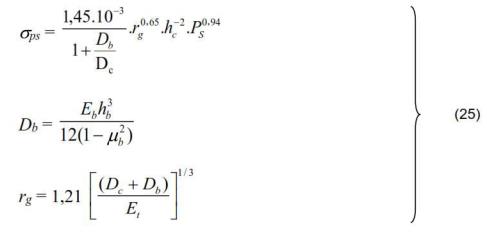

8.3.2 Tính σps: Trị số ứng suất kéo uốn này được tính theo biểu thức (11).

Trong đó:

σps - Ứng suất kéo uốn tại vị trí giữa cạnh dọc tấm do tác dụng của tải trọng trục đơn thiết kế trên tấm không có liên kết ở cả 4 cạnh, (MPa);

Ps - Trọng lượng tải trọng trục đơn thiết kế (kN), khi kiểm toán theo điều kiện (6) thì Ps = 100 kN, còn khi kiểm toán theo điều kiện (7) thì Ps = Pm xác định theo chỉ dẫn ở Điều 8.2.7;

hc, Ec, μc - lần lượt là chiều dày tầng mặt BTXM (m), mô đun đàn hồi (MPa) và hệ số Poisson của tầng mặt BTXM, có thể lấy μc = 0,15;

r - bán kính độ cứng tương đối của tấm BTXM (m);

Dc - Độ cứng uốn cong tiết diện của tấm BTXM (MN.m);

Et - Mô đun đàn hồi tương đương của các lớp móng và nền đất kể từ đáy tấm BTXM trở xuống, (MPa), Et được xác định theo (12);

Trong đó:

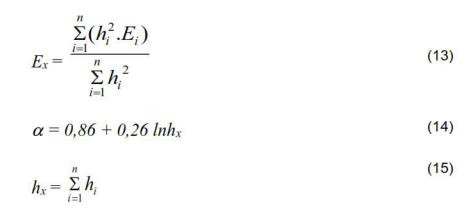

Ký hiệu trong (13), (14) và (15) có ý nghĩa như dưới đây:

Eo - Mô đun đàn hồi chung đặc trưng cho cả phạm vi khu vực tác dụng của nền đất;

α - Hệ số hồi quy liên quan đến tổng chiều dày các lớp vật liệu hạt xác định theo (14);

Ex - Mô đun đàn hồi tương đương của các lớp vật liệu hạt được tính theo (13):

hx - Tổng chiều dày các lớp vật liệu hạt (m);

n - Số lớp kết cấu bằng vật liệu hạt;

Ei, hi - Mô đun đàn hồi và chiều dày của lớp vật liệu hạt i;

8.3.3 Tính hệ số mỏi kf

![]()

Trong đó:

Ne - Tổng số lần tác dụng của tải trọng 100 kN tích lũy trong suốt thời hạn phục vụ thiết kế trên 1 làn xe (xác định theo chỉ dẫn ở Phụ lục A);

λ = 0,057 với mặt đường BTXM thông thường:

λ = 0,065 với bê tông nghèo và bê tông đầm lăn làm móng trên.

8.3.4 Trong trường hợp tầng mặt BTXM đặt trực tiếp trên mặt đường bê tông nhựa cũ thì Et lúc này là mô đun đàn hồi chung tương đương của kết cấu nền mặt đường đường cũ và nó được xác định bằng cách đo độ võng.

1. Nếu đo bằng chùy rơi động (FWD) có tải trọng chùy rơi 50 kN theo TCCS 37:2022/TCĐBVN trên bản ép có bán kính 150 mm thì Et có thể được tính theo biểu thức (17), (Mpa):

Trong đó:

W0 - là trị số độ võng đặc trưng cho đoạn đường thiết kế (0,01 mm).

2. Nếu đo võng mặt đường nhựa cũ bằng cần Benkelman theo TCVN 8867 với trục sau xe 100 kN thì Et có thể được xác định theo (18).

Et = 13739 W0-1,04 (18)

Trong (17) và (18), W0 được tính theo (19).

![]()

Với:

![]() - Trị số độ võng trung bình đo được của đoạn mặt đường nhựa cũ (0,01 mm);

- Trị số độ võng trung bình đo được của đoạn mặt đường nhựa cũ (0,01 mm);

Sw - Độ lệch chuẩn về độ võng của đoạn mặt đường cũ.

8.3.5 Tính ứng suất kéo uốn lớn nhất do tải trọng trục nặng nhất Pm gây ra tại giữa cạnh dọc của tấm σpmax:

σpmax = kr . kc . σpm (20)

Trong đó:

σpmax - Ứng suất kéo uốn lớn nhất do tải trọng trục đơn nặng nhất Pm gây ra tại giữa cạnh dọc của tấm khi tấm không có liên kết ở cả 4 cạnh (MPa);

σpm chính là σps khi chịu Pm và được tính theo biểu thức (11) trong đó thay Ps = Pm và thay σps bằng σpm;

kr, kc cũng được xác định như đã đề cập ở 8.3.1.

8.3.6 Tính ứng suất kéo uốn do gradien nhiệt gây mỏi giữa cạnh dọc tấm trong trường hợp tấm BTXM một lớp trên nền đàn hồi nhiều lớp σtr:

σtr được tính theo biểu thức (21), (Mpa):

σtr = kr . σtmax (21)

Trong đó:

σtmax - Ứng suất kéo uốn Iớn nhất do gradient nhiệt độ Iớn nhất gây ra trong tấm BTXM (tại giữa cạnh dọc tấm); σtmax được xác định theo biểu thức (22):

Với αc - Hệ số dãn nở một chiều của BTXM, αc có thể chọn trị số để áp dụng theo Bảng 10.

Bảng 10 - Hệ số dãn nở nhiệt αc của BTXM

| Loại đá cốt liệu thô trong BTXM | Đá silic | Sa thạch | Cuội sỏi | Granit | Đá vôi |

| αc(10-6/°C) | 12 | 12 | 11 | 10 | 7 |

kt - Xác định theo Điều 8.3.7;

hc - Chiều dày tấm BTXM (m);

Ec - Mô đun đàn hồi của BTXM (MPa);

Tg - Gradien nhiệt độ lớn nhất tùy thuộc vùng xây dựng mặt đường BTXM được xác định như chỉ dẫn ở 8.2.8 (°C/m);

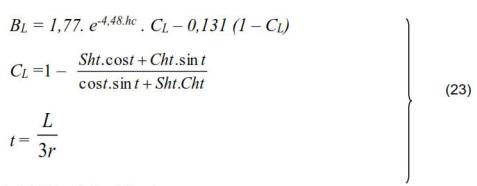

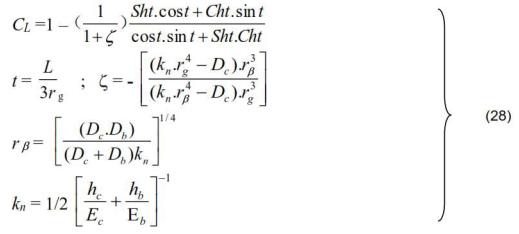

BL - Hệ số ứng suất nhiệt độ tổng hợp được xác định theo các biểu thức (23);

Trong biểu thức (23), các ký hiệu có ý nghĩa như sau:

CL - Hệ số ứng suất uốn vồng do gradien nhiệt độ gây ra trong tấm BTXM mặt đường;

L - Khoảng cách giữa các khe ngang, tức là chiều dài tấm BTXM mặt đường (m);

r - Bán kính độ cứng tương đối của tấm BTXM (m), được xác định theo (11).

Chú ý: Sh và Ch là sin hipecbolic và cos hipecbolic

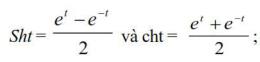

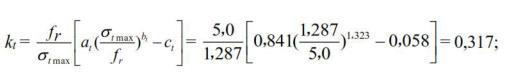

8.3.7 Tính hệ số ứng suất kéo uốn gây mỏi nhiệt kt:

Trong đó:

at, bt, ct là các hệ số hồi quy được xác định như sau:

at = 0,841; bt = 1,323; ct = 0,058;

hoặc at = 0,871; bt = 1,287; ct = 0,071;

Nên tính với cả 2 trường hợp at, bt, ct nói trên và lấy trị số kt lớn hơn làm trị số để đưa vào tính theo (21).

Trường hợp này áp dụng mô hình tính toán hai lớp không dính kết trên nền đàn hồi nhiều lớp với các trạng thái giới hạn tính toán vẫn là (6), (7) và (8) nhưng các trị số ứng suất được tính theo các chỉ dẫn dưới đây:

8.4.1 Trị số σpr vẫn tính theo biểu thức (10) và các hệ số kf, kr, kc vẫn được xác định như ở 8.3.1 riêng trị số σps không theo (11) mà được tính theo (25) dưới đây:

Trong đó:

Db - Độ cứng chịu uốn của tiết diện lớp móng trên có gia cố chất liên kết, MN.m;

hb, Eb, μb - Chiều dày (m), mô đun đàn hồi (MPa) và hệ số Poisson của tầng móng gia cố;

μb = 0,15;

Et - Xác định như (12) trong đó Ex vẫn tính theo (13) nhưng không gồm lớp móng trên mà chỉ gồm các lớp kể từ đáy lớp móng trên trở xuống (kể cả lớp bằng vật liệu hạt có gia cố hoặc không gia cố);

rg - Tổng bán kính độ cứng tương đối của cả kết cấu (m);

hc, Dc - Chiều dày (m) và độ cứng chịu uốn của tầng mặt BTXM (MN.m);

Ps xác định như ở 8.3.2;

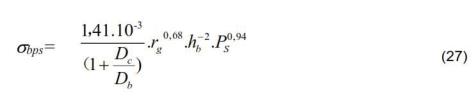

8.4.2 Theo điều kiện ở biểu thức (8) trị số σbpr được tính như sau:

σbpr = kf. kc. σbps (26)

Với:

Trong đó:

σbpr - Có ý nghĩa như ở 8.2.2, (MPa);

σbps - Ứng suất do tải trọng trục thiết kế Ps gây ra tại giữa cạnh dọc của lớp móng trên (MPa);

Các ký hiệu khác đều có ý nghĩa tương tự như các biểu thức ở trên.

8.4.3 Ứng suất kéo uốn do tải trọng nặng nhất thiết kế gây ra tại chính giữa cạnh dọc tấm BTXM tầng mặt cũng vẫn được tính theo (20) với các hệ số kr, kc, xác định theo (8.3.1) và trị số σpm do Ps gây ra cũng được xác định như chỉ dẫn ở 8.3.5. Chú ý Ps lấy bằng Pm là trọng lượng trục đơn nặng nhất thiết kế, kN;

8.4.4 Ứng suất kéo uốn do gradien nhiệt độ gây mỏi σtr, ứng suất kéo uốn do gradien nhiệt độ lớn nhất σtmax và hệ số ứng suất nhiệt độ tổng hợp BL của tấm BTXM cũng được tính như chỉ dẫn ở Điều 8.3.6, riêng trị số CL ở (23) được thay bằng CL tính theo chỉ dẫn ở 8.4.5.

Không cần tính và kiểm tra ứng suất do gradien nhiệt độ gây ra ở các lớp của tầng móng.

8.4.5 Tính hệ số ứng suất uốn vồng CL

Trong đó:

ζ - Hệ số liên quan đến kết cấu tấm hai lớp;

rβ - Hệ số xét đến trạng thái tiếp xúc giữa các lớp, (m);

kn - Độ cứng tiếp xúc theo chiều dọc giữa tầng mặt và tầng móng (MPa/m). Nếu không bố trí lớp bê tông nhựa cách ly giữa tấm BTXM và tầng móng thì mới tính trị số kn như ở (28).

Nếu có bố trí lớp bê tông nhựa cách ly thì không tính toán mà áp dụng giá trị kn = 3000 MPa/m.

9 Xác định các đặc trưng tính toán của vật liệu làm các kết cấu mặt đường BTXM thông thường

9.1 Các đặc trưng cơ học dùng để tính toán của vật liệu tầng mặt BTXM, lớp móng trên, lớp móng dưới và lớp đáy áo đường (lớp đệm) đều có thể được xác định theo các tiêu chuẩn hiện hành của nước ta (đã liệt kê trong Điều 2. Tài liệu viện dẫn). Cụ thể là các đặc trưng tính toán của nền đất trong phạm vi khu vực tác dụng có thể được xác định theo Phụ lục B của TCCS 38:2022/TCĐBVN; Các đặc trưng tính toán của vật liệu lớp móng trên, lớp móng dưới và lớp đáy áo đường đều được xác định theo chỉ dẫn ở Phụ lục C của TCCS 38:2022/TCĐBVN.

9.2 Riêng trị số mô đun đàn hỗi của lớp móng trên bằng vật liệu hạt gia cố bitum (kể cả loại cấp phối chặt và cấp phối hở làm lớp móng thoát nước) về nguyên tắc đều nên xác định bằng thí nghiệm động, trùng phục với các mẫu đường kính 100 mm cao 150 mm trong máy nén ba trục theo AASHTO T292 hoặc suy ra từ thí nghiệm kéo gián tiếp ASTM D4123.

Trong trường hợp chưa có điều kiện thí nghiệm thì có thể sử dụng trị số mô đun đàn hồi ứng với 10°C ÷ 15°C theo quy định đối với bê tông nhựa chặt hạt lớn, hạt trung hoặc đá dăm đen ở Bảng C.1 Phụ lục C của TCCS 38:2022/TCĐBVN

Trị số mô đun đàn hồi của các lớp móng vật liệu hạt gia cố bitum (kể cả bê tông nhựa chặt, bê tông nhựa rỗng...) cũng có thể được kiểm tra bằng phương pháp thử nghiệm như chỉ dẫn ở Điều C.3 Phụ lục C của TCCS 38:2022/TCĐBVN trong điều kiện nhiệt độ 10°C ÷ 15°C.

9.3 Đối với vật liệu các lớp móng cấp phối đá gia cố chất liên kết vô cơ (xi măng) trị số mô đun đàn hồi cũng được xác định bằng phương pháp thử nghiệm ép lún trên mẫu hình trụ không hạn chế nở hông với mẫu có đường kính 100 mm cao 200 mm hoặc đường kính 150 mm cao 300 mm tùy thuộc kích cỡ cốt liệu lớn nhất. Phương pháp thử nghiệm cũng được tiến hành như ở Điều C.3 Phụ lục C của TCCS 38:2022/TCĐBVN với các mẫu được bảo dưỡng ở 28 ngày và 90 ngày.

Trị số mô đun đàn hồi của vật liệu cấp phối đá dăm (sỏi cuội) gia cố xi măng dùng để tính toán là trị số thí nghiệm ở 90 ngày tuổi. Có thể dùng các tương quan thực nghiệm tích lũy được để suy từ trị số mô đun đàn hồi 28 ngày ra trị số mô đun đàn hồi 90 ngày nhưng vẫn phải lưu mẫu kiểm tra lại (yêu cầu này cũng đã được đề cập ở Điều C.3 Phụ lục C của TCCS 38:2022/TCĐBVN).

Trong giai đoạn thiết kế cơ sở có thể tham khảo trị số mô đun đàn hồi 90 ngày tuổi của cấp phối đá dăm (sỏi cuội) gia cố xi măng trong khoảng 1300 MPa ÷ 1700 MPa tùy tỷ lệ xi măng sử dụng. Trị số mô đun đàn hồi của loại vật liệu làm móng trên này ở tuổi 28 ngày có thể tham khảo ở Bảng C.2 Phụ lục C của TCCS 38:2022/TCĐBVN.

9.4 Đối với vật liệu có độ rỗng lớn làm lớp móng thoát nước, trị số mô đun đàn hồi cũng được xác định theo chỉ dẫn ở 9.2 với lớp bê tông nhựa rỗng ở 10°C ÷ 15°C và như chỉ dẫn ở Điều 9.3 với lớp móng cấp phối đá dăm gia cố xi măng ở tuổi 90 ngày. Trị số tham khảo dùng để tính toán của chúng là:

- Mô đun đàn hồi của lớp bê tông nhựa rỗng với hàm lượng bitum 4% trong khoảng (600 ÷ 800) MPa.

- Mô đun đàn hồi của cấp phối đá dăm gia cố xi măng ở 90 ngày tuổi với tỷ lệ xi măng sử dụng trong khoảng 1100 MPa ÷ 1500 MPa.

9.5 Trị số mô đun đàn hồi của BTXM làm tầng mặt, bê tông nghèo và bê tông đầm lăn làm lớp móng trên đều được xác định bằng trị số mô đun đàn hồi suy ra từ thí nghiệm xác định cường độ chịu kéo uốn của BTXM theo TCVN 3119; Khi chưa có số liệu thí nghiệm trực tiếp xác định trị số mô đun đàn hồi thì có thể áp dụng các số liệu kinh nghiệm ở Bảng 11.

Bảng 11 - Trị số mô đun đàn hội tính toán của các loại BTXM

| Cường độ kéo uốn (MPa) | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 |

| Cường độ nén (MPa) | 5 | 7 | 11 | 15 | 20 | 25 | 30 | 36 | 42 | 49 |

| Mô đun đàn hồi (GPa) | 10 | 15 | 18 | 21 | 23 | 25 | 27 | 29 | 31 | 33 |

| CHÚ THÍCH: 1. Các chỉ tiêu ở Bảng này đều ở tuổi mẫu 28 ngày; 2. 1GPa = 1000 MPa; 3. Cường độ chịu kéo uốn xác định theo TCVN 3119; 4. Cường độ chịu nén xác định theo TCVN 3118; | ||||||||||

Điều tra và tính toán lượng giao thông thiết kế mặt đường bê tông xi măng

A.1 Để phục vụ việc tính toán, thiết kế mặt đường BTXM cần điều tra, dự báo lưu lượng xe tải và xe khách loại nặng ngày đêm trung bình năm theo cả 2 chiều trong năm đầu tiên đưa đường vào khai thác (ký hiệu là ADTT). Xe tải và xe khách loại nặng là các xe có 2 trục, 6 bánh trở lên. Các xe khách và xe chở hàng loại có 2 trục, 4 bánh đều không cần tính đến, tức là trong ADTT thiết kế sẽ loại bỏ số xe loại này ra (chú ý: ADTT có đơn vị là xe nặng/ngày đêm cho cả 2 chiều).

A.2 Hệ số phân phối xe cho mỗi chiều xe chạy được xác định dựa vào tình hình cụ thể của mỗi tuyến đường nếu không có gì đặc biệt thì hệ số phân phối này có thể lấy bằng 0,5 ÷ 0,6.

A.3 Hệ số phân phối số lượng xe 2 trục, 6 bánh trở lên cho làn xe thiết kế được xác định như ở Bảng A.1 tùy thuộc loại đường và số làn xe cho mỗi chiều xe chạy.

Bảng A.1 - Hệ số phân phối lượng giao thông áp dụng cho làn xe thiết kế

| Số làn xe mỗi chiều xe chạy | 1 | 2 | 3 | ≥ 4 | |

| Hệ số phân phối | Đường cao tốc | - | 0,70 ÷ 0,85 | 0,45 ÷ 0,60 | 0,40 ÷ 0,50 |

| Các đường khác | 1,0 | 0,50 ÷ 0,75 | 0,5 ÷ 0,75 | - | |

| CHÚ THÍCH: Đối với các đường có giao thông hỗn hợp (không phải là đường cao tốc), nếu có nhiều phương tiện không phải là ô tô tham gia lưu thông thì hệ số phân phối làn ở Bảng A.1 nên lấy là trị số nhỏ. | |||||

Trị số ADTT 2 chiều nhân với các hệ số đề cập ở A.2 và A.3 sẽ là trị số ADTT thiết kế cho 1 làn xe ở năm đầu tiên đưa đường vào khai thác. Trị số này cũng chỉ gồm các xe 2 trục, 6 bánh trở lên (2 bánh trục trước và 4 bánh trục sau trở lên)

A.4 Phải dự báo được tỷ lệ tăng trưởng trung bình năm trong thời hạn phục vụ thiết kế của mặt đường BTXM của các loại xe nặng nói trên (các loại xe 2 trục, 6 bánh)

A.5 Phải thiết lập các trạm điều tra trọng tải trục xe hoặc lợi dụng các số liệu ở các trạm cân xe có sẵn để thu thập số liệu về tỷ lệ các thành phần tải trọng trục xe nặng và xác định được tải trọng trục nặng nhất có thể thông qua trên đường

Tải trọng trục xe nặng và nặng nhất đều được xác định là tải trọng trục đơn Pi(kN). Tải trọng trục đơn nặng nhất Pm có thể bằng 150 kN, 180 kN, 240 kN (thường không quá 240 kN)

Để xác định tỷ lệ thành phần trục xe nên cân từng trục xe của 3000 xe nặng (loại xe từ 2 trục, 6 bánh trở lên) từ đó tính ra tỷ lệ mỗi thành phần trục xe. Từ kết quả cân xe này lập được phổ tải trong trục của các xe nặng.

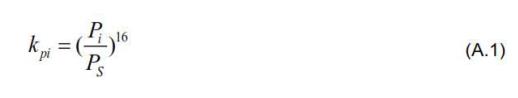

A.6 Quy đổi các trục đơn nặng loại i có trọng lượng trục Pi về tải trọng trục đơn tiêu chuẩn dùng để tính ứng suất gây mỏi Ps = 100 kN được thực hiện theo biểu thức A.1

Trong đó:

kpi là hệ số tính đổi các trục đơn Pi trong phổ trục xe nặng về trục đơn tính mỏi tiêu chuẩn Ps.

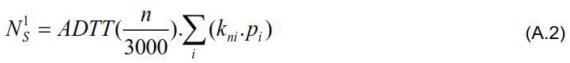

A.7 Số trục xe nặng ngày đêm trung bình năm quy đổi về trục tiêu chuẩn trên làn xe thiết kế, ở năm đầu tiên đưa đường vào khai thác Ns1 (lần trục/ngày.làn) được xác định như biểu thức (A.2).

Trong đó:

ADTT - Số xe nặng ngày đêm trung bình năm trên làn xe thiết kế ở năm đầu tiên đưa đường vào khai thác (xe/ngày.làn);

n - Tổng số trục đơn thông qua trong 3000 xe điều tra (loại xe có 2 trục, 6 bánh);

kpi - Xác định như ở biểu thức (A.1);

pi - % số trục đơn có trọng lượng trục Pi trong phổ trục xe nặng điều tra;

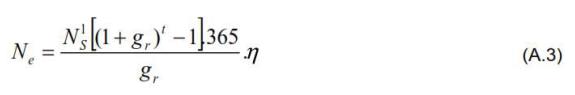

A.8 Số lần trục xe quy đổi về trục tiêu chuẩn tích lũy trong thời hạn phục vụ thiết kế tác dụng lên vị trí giữa cạnh dọc tấm BTXM trên làn xe thiết kế Ne được xác định theo biểu thức (A.3)

Trong đó:

Ns1 - Có ý nghĩa như ở biểu thức (A.2), lần trục /ngày.làn;

t - thời hạn phục vụ thiết kế yêu cầu (năm); t xác định (theo Bảng 9);

gr - suất tăng trưởng trung bình năm của các xe nặng trong thời hạn phục vụ thiết kế biểu thị dưới dạng số thập phân;

η - Hệ số phân bố vệt bánh xe theo chiều ngang tác dụng lên vị trí giữa cạnh dọc tấm BTXM.

Hệ số η được chọn áp dụng theo chỉ dẫn ở Bảng A.2.

Bảng A.2 - Hệ số phân bố ngang của vệt bánh xe η

| Các loại đường | η | |

| Đường cao tốc, đường cấp I, đường cấp II, đường trạm thu phí | 0,17 ÷ 0,22 | |

| Đường cấp III trở xuống | Chiều rộng phần xe chạy > 7,0 m | 0,34 ÷ 0,39 |

| Chiều rộng phần xe chạy ≤ 7,0 m | 0,54 ÷ 0,62 | |

| CHÚ THÍCH: Chiều rộng phần xe chạy càng nhỏ hoặc lượng giao thông càng lớn thì chọn trị số lớn trong phạm vi trị số trong Bảng, ngược lại chọn trị số nhỏ. | ||

Các ví dụ tính toán mặt đường bê tông xi măng thông thường

B.1.1 Số liệu xuất phát:

1. Đường cấp IV làm mới hai làn xe; lề đất; thuộc tỉnh Hưng Yên có Tg = 86°C/m.

2. Tải trọng trục tiêu chuẩn Ps = 100 kN (để tính mỏi).

3. Qua điều tra, dự báo trên đường có trục xe nặng nhất Pmax = 150 kN thông qua.

4. Số lần tác dụng quy đổi về trục xe tiêu chuẩn Ps = 100 kN tích lũy là Ne =2,8.104 lần/làn trong thời hạn phục vụ thiết kế 10 năm (quy mô giao thông thiết kế thuộc cấp nhẹ).

B.1.2 Dự kiến kết cấu mặt đường:

1. Theo Bảng 2 dự kiến tầng mặt BTXM dày 0,23 m, cường độ kéo uốn thiết kế fr = 4,5 MPa, tra Bảng 11 có trị số mô đun đàn hồi tính toán Ec = 29 GPa; hệ số poisson μc = 0,15; sử dụng cốt liệu đá granit nên theo Bảng 10 lấy hệ số dãn nở nhiệt αc = 10.10-6/0C.

2. Tấm BTXM dự kiến có kích thước 4,5 m x 3,5 m; khe dọc có thanh liên kết; khe ngang không bố trí thanh truyền lực.

3. Lớp móng trên bằng cấp phối đá dăm có mô đun đàn hồi bằng 300 MPa dự kiến dày 0,20 m đặt trực tiếp trên nền đất; không cần thiết kế lớp móng dưới vì quy mô giao thông thuộc cấp nhẹ.

4. Nền đất có mô đun đàn hồi bằng 40 MPa.

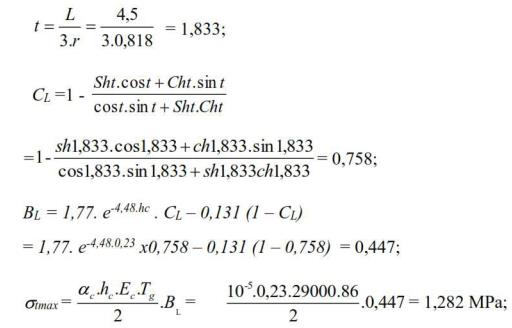

B.1.3 Kiểm toán kết cấu dự kiến theo chỉ dẫn ở Điều 8.3:

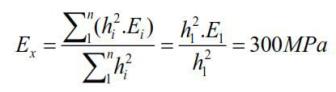

1. Theo công thức (13), tính toán Ex với một lớp mỏng trên h1 = 0,2 m; E1 = 300 MPa.

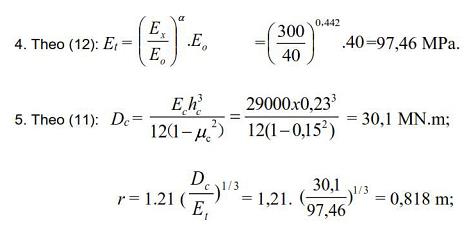

2. Theo (15): ![]()

3. Theo (14): α = 0,86 0,26lnhx = 0,86 0,26ln0,2 = 0,442.

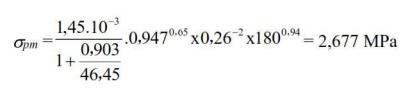

6. Tính ứng suất do tải trọng xe:

- Theo (11) tính σps với Ps =100 kN

σps = 1.47 x 10-3 x r0.70 x hc-2 x Ps0.94 = 1,47x10-30,8180.70x0,23-2x1000.94 = 1,831 MPa;

- Theo (11) tính ứng suất σps với Ps = Pm = 150 kN; thì

σps = σpm = 1,47 x 10-3 x r0,70 x hc-2 x Ps0,94 = 1,47x10-30,8180.70x0,23-2x1500.94 = 2,681 MPa;

- Theo (10) tính được: σpr = kr . kf . kc . σps trong đó kr =1 (lề đất); kc = 1,0 đường cấp IV); kf = Ne0,057 (theo Điều 8.3.3) từ đó có:

σpr = kr . kf . kc . σps = 1,0x(2,8.104)0,057x1,0x1,831 = 3,282 Mpa;

- Theo (20) tính được σpmax = kr. kc . σpm = 1,0x1,0x2,681 =2,681 MPa;

7. Tính ứng suất nhiệt theo Điều 8.3.6:

- Tính hệ số mỏi nhiệt kt theo (24):

- Theo (21) tính được ứng suất nhiệt gây mỏi:

σtr = kt . σtmax = 0,357x1,282 = 0,458 MPa

8. Kiểm toán các điều kiện giới hạn:

Tuyến đường thiết kế thuộc cấp IV nên lấy độ tin cậy γr = 1,04 từ đó:

- Theo điều kiện (6):

γr (σpr σtr) ≤ fr hay 1,04x(3,282 0,458) = 3,889 MPa ≤ 4,5 MPa;

- Theo điều kiện (7):

γr (σpmax σtmax) ≤ fr hay 1,04x(2,681 1,282) = 4,121 MPa ≤ 4,5 MPa;

9. Kết luận: Kết cấu mặt đường BTXM dự kiến gồm 23 cm tầng mặt BTXM trên móng cấp phối đá dăm 20 cm đạt được các điều kiện giới hạn cho phép do đó có thể chấp nhận kết cấu này làm kết cấu thiết kế; vì cường độ kéo uốn cả hai điều kiện còn dư nên có thể tính toán lại để giảm bớt chiều dày tầng mặt BTXM nhưng chú ý chiều dày phải tăng thêm 6mm dự phòng mài mòn như quy định ở Điều 4.2.2.

B.2.1 Số liệu xuất phát:

1. Đường cấp III làm mới hai làn xe; lề cũng có kết cấu như phần xe chạy; đường thuộc tỉnh Long An. Độ tin cậy yêu cầu 85 % do đó hệ số độ tin cậy γr = 1,13.

2. Tải trọng trục tiêu chuẩn Ps = 100 kN (để tính mỏi);

3. Số lần tác dụng quy đổi về trục xe tiêu chuẩn Ps = 100 kN tích lũy trên một làn xe trong thời hạn phục vụ thiết kế bằng 20 năm là Ne =17,07.106 lần/làn (quy mô giao thông thiết kế thuộc cấp nặng);

4. Qua điều tra, dự báo trên đường thiết kế có xe nặng với tải trọng trục Pmax = 180 kN thông qua;

B.2.2 Dự kiến kết cấu mặt đường:

1. Tầng mặt BTXM dầy 26 cm bằng BTXM có cường độ kéo uốn thiết kế fr = 5,0 MPa, và tương ứng có trị số mô dun đàn hồi tính toán Ec = 31 GPa; hệ số Poisson μc = 0,15; Cốt liệu thô của BTXM bằng cuội sỏi nên lấy hệ số dãn nở nhiệt αc = 11.10-6/°C. Tấm BTXM dự kiến có kích thước 4,8 m x 3,5 m; khe dọc có thanh liên kết; khe ngang có bố trí thanh truyền lực.

2. Móng trên bằng cấp phối đá dăm gia cố xi măng 5% dầy hb = 20 cm với mô đun đàn hồi ở tuổi 90 ngày bằng 1300 MPa, hệ số Poisson μc = 0,20;

3. Lớp móng dưới bằng cấp phối đá dăm dày 0,18 m có mô đun đàn hồi bằng 300 MPa hệ số Poisson μc = 0,35;

4. Nền đất: á sét nhẹ ở độ ẩm tương đối 0,6 có Eo = 45 Mpa.

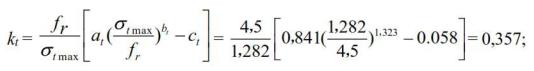

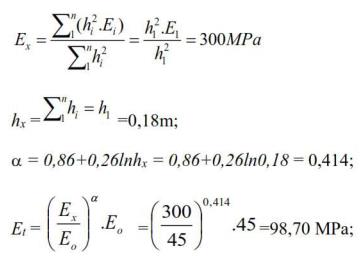

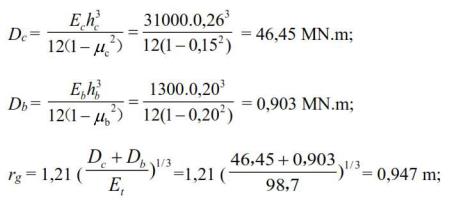

B.2.3 Kiểm toán kết cấu dự kiến theo chỉ dẫn ở Điều 8.4:

1. Tính toán mô đun đàn hồi chung Et của nền đất và móng dưới bằng vật liệu hạt: Do chỉ có một lớp móng dưới bằng cấp phối đá dăm, n =1 nên:

2. Tính độ cứng tương đối chung của cả kết cấu rg

3. Tính ứng suất do tải trọng trục xe gây ra theo (25):

- Theo (10) tính được: σpr = kr . kf . kc . σps trong đó kr =0,87 (lề đất); kc = 1,05; kf = Ne0.057 từ đó có:

σpr = kr . kf . kc . σps = 0,87x(17,07.106)0,057x1,05x1,541 = 3,637 MPa;

σpmax = kr . kc . σpm = 0,87x1,05x2,677 = 2,445 MPa;

4. Tính ứng suất kéo uốn do gradien nhiệt độ gây ra được thực hiện theo Điều 8.4.5 tức là theo (28):

- Tính hệ số mỏi nhiệt kt theo (24):

- Theo (21) tính được ứng suất nhiệt gây mỏi:

σtr = kt . σtmax = 0,317x1,287 = 0,408 MPa

5. Kiểm toán các điều kiện giới hạn:

Tuyến đường thiết kế thuộc cấp III nên lấy độ tin cậy γr = 1,13 từ đó:

- Theo điều kiện (6):

γr (σpr σtr) ≤ fr hay 1,13x(3,637 0,408) = 4,571 MPa ≤ 5,0 MPa;

- Theo điều kiện (7):

γr (σpmax σtmax) ≤ fr hay 1,13x(2,445 1,287) = 4,217 MPa ≤ 5,0 MPa;

6. Trị số ứng suất gây mỏi dưới đáy móng được kiểm tra theo (26) và (27); đối với trường hợp móng trên bằng cấp phối đá dăm gia cố xi măng thường là nhỏ không đáng kể nên không cần kiểm tra. Thường chỉ kiểm tra khi móng trên là bê tông nghèo hoặc bê tông đầm lăn.

7. Kết luận: Kết cấu mặt đường BTXM dự kiến gồm 26 cm tầng mặt BTXM trên móng cấp phối đá dăm gia cố xi măng 20 cm, móng dưới cấp phối đá dăm 18 cm đã đạt được các điều kiện giới hạn cho phép do đó có thể chấp nhận kết cấu này làm kết cấu thiết kế. Vì cường độ kéo uốn cả hai điều kiện còn dư nên có thể tính toán lại để giảm bớt chiều dày tầng mặt BTXM nhưng chú ý chiều dày phải tăng thêm 6 mm dự phòng mài mòn như quy định ở Điều 4.2.2.

[1] Quyết định số 3230/QĐ-BGTVT ngày 14/12/2012 của Bộ Giao thông vận tải ban hành Quy định tạm thời về thiết kế mặt đường bê tông xi măng thông thường có khe nối trong xây dựng công trình giao thông;

[2] JTG D40 - 2011. Specification of Design of Cement Concrete Pavement for Highway (Tiêu chuẩn thiết kế mặt đường bê tông xi măng cho đường ô tô);

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Nội dung và yêu cầu thiết kế

5 Thiết kế cấu tạo kết cấu mặt đường BTXM thông thường

6 Thiết kế khe nối

7 Cấu tạo và tính toán hệ thống thoát nước trong kết cấu áo đường

8 Tính toán, thiết kế mặt đường BTXM thông thường

9 Xác định các đặc trưng tính toán của vật liệu làm các kết cấu mặt đường BTXM thông thường

Phụ lục A (Tham khảo) Điều tra và tính toán lượng giao thông thiết kế mặt đường bê tông xi măng

Phụ lục B (Tham khảo) Các ví dụ tính toán mặt đường bê tông xi măng thông thường

Thư mục tài liệu tham khảo

BỘ GIAO THÔNG VẬN TẢI

TỔNG CỤC ĐƯỜNG BỘ VIỆT NAM

THI CÔNG VÀ NGHIỆM THU MẶT ĐƯỜNG BÊ TÔNG XI MĂNG TRONG XÂY DỰNG CÔNG TRÌNH GIAO THÔNG

Specifications for Construction and Acceptance of Portland Cement Concrete Pavement for Highway

Lời nói đầu

TCCS 40 : 2022/TCĐBVN xây dựng trên cơ sở tham khảo Quyết định số 1951/QĐ-BGTVT ngày 17/8/2012 của Bộ Giao thông vận tải.

TCCS 40 : 2022/TCĐBVN do Tổng cục Đường bộ Việt Nam biên soạn, Bộ Giao thông vận tải thẩm định và giao Tổng cục Đường bộ Việt Nam công bố.

Thông tin liên hệ:

Tổng cục Đường bộ Việt Nam.

Vụ Khoa học công nghệ, Môi trường và Hợp tác quốc tế.

Điện thoại: 024.38571647;

Email: khcn-htqt.drvn@mt.gov.vn; Website: https://www.drvn.gov.vn

THI CÔNG VÀ NGHIỆM THU MẶT ĐƯỜNG BÊ TÔNG XI MĂNG TRONG XÂY DỰNG CÔNG TRÌNH GIAO THÔNG

Specifications for Construction and Acceptance of Portland Cement Concrete Pavement for Highway

1.1 Tiêu chuẩn này áp dụng cho việc thi công và nghiệm thu tầng mặt bê tông xi măng (BTXM) của kết cấu áo đường cứng làm mới hoặc nâng cấp cải tạo trong xây dựng đường ô tô, đường cao tốc và có thể tham khảo áp dụng cho việc thi công tầng mặt BTXM đường đô thị và sân bay.

1.2 Tiêu chuẩn này quy định về vật liệu, thiết bị máy móc, trình tự thi công và kiểm tra nghiệm thu tầng mặt BTXM có hoặc không cốt thép, có hoặc không lưới thép đổ tại chỗ trên lớp móng đã được hoàn tất.

1.3 Tiêu chuẩn này áp dụng cho việc xây dựng tầng mặt BTXM bằng cơ giới, bao gồm các khâu chủ yếu: vận chuyển, san rải, đầm lèn, tạo phẳng, cắt khe và tạo nhám. Có thể sử dụng kết hợp các loại thiết bị để thi công tầng mặt BTXM theo công nghệ thi công liên hợp, công nghệ ván khuôn ray, công nghệ ván khuôn trượt, công nghệ thi công đơn giản.

Các tài liệu viện dẫn sau là rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

| TCVN 141:2008 | Xi măng poóc lăng - Phương pháp phân tích hóa học |

| TCVN 1651-1 ÷ 2:2018 | Thép cốt bê tông |

| TCVN 2682:2020 | Xi măng poóc lăng - Yêu cầu kỹ thuật |

| TCVN 3106:1993 | Hỗn hợp bê tông nặng - Phương pháp thử độ sụt |

| TCVN 3114:1993 | Bê tông nặng - Phương pháp xác định độ mài mòn |

| TCVN 3119:1993 | Bê tông nặng - Phương pháp xác định cường độ kéo khi uốn |

| TCVN 3120:1993 | Bê tông nặng - Phương pháp xác định cường độ kéo khi bửa |

| TCVN 4030:2003 | Xi măng - Phương pháp xác định độ mịn |

| TCVN 4054:2005 | Đường ô tô - Yêu cầu thiết kế |

| TCVN 4506:2012 | Nước cho bê tông và vữa - Yêu cầu kỹ thuật |

| TCVN 5729:2012 | Đường ô tô cao tốc - Yêu cầu thiết kế |

| TCVN 6016:2011 | Xi măng - Phương pháp thử xác định độ bền |

| TCVN 6017:2015 | Xi măng - Phương pháp thử xác định thời gian đông kết và độ ổn định |

| TCVN 6067:2018 | Xi măng poóc lăng bền sunphát - Yêu cầu kỹ thuật |

| TCVN 6069:2007 | Xi măng poóc lăng ít tỏa nhiệt |

| TCVN 6260:2020 | Xi măng poóc lăng hỗn hợp - Yêu cầu kỹ thuật |

| TCVN 6492:2011 | Chất lượng nước - Xác định pH |

| TCVN 7572-1 ÷ 20:2006 | Cốt liệu bê tông và vữa - Phương pháp thử |

| TCVN 8826:2011 | Phụ gia hoá học cho bê tông |

| TCVN 8827:2011 | Phụ gia khoáng hoạt tính cao dùng cho bê tông và vữa - Silicafume và tro trấu nghiền mịn |

| TCVN 8864:2011 | Độ bằng phẳng mặt đường bằng thước dài 3 mét - Tiêu chuẩn thử nghiệm |

| TCVN 8865:2011 | Mặt đường ô tô - Phương pháp đo và đánh giá xác định độ bằng phẳng theo chỉ số độ gồ ghề quốc tế IRI |

| TCVN 8866:2011 | Đo độ nhám mặt đường bằng phương pháp rắc cát - Tiêu chuẩn thử nghiệm |

| TCVN 8871:2011 | Vải địa kỹ thuật - Phương pháp thử |

| TCVN 8877:2011 | Xi măng - Phương pháp xác định độ nở autoclave |

| TCVN 9205:2012 | Cát nghiền cho bê tông và vữa |

| TCVN 9974:2013 | Vật liệu xảm chèn khe và vết nứt, thi công nóng, dùng cho mặt đường bê tông xi măng và mặt đường bê tông nhựa. Yêu cầu kỹ thuật |

| TCVN 10271:2014 | Mặt đường ô tô - Xác định sức kháng trượt của bề mặt đường bằng phương pháp con lắc Anh |

| TCVN 10380:2014 | Đường giao thông nông thôn - Yêu cầu thiết kế |

| TCVN 12790:2020 | Đất, đá dăm dùng trong công trình giao thông - Đầm nén Proctor |

| TCCS 39:2022/TCĐBVN | Thiết kế mặt đường bê tông xi măng thông thường có khe nối trong xây dựng công trình giao thông |

| AASHTO M301 | Standard Specification for Joint Sealants, Hot Poured for Concrete and Asphalt Pavements (Quy định kỹ thuật đối với chất chèn khe, rót nóng trong mặt đường bê tông nhựa và bê tông xi măng) |

| AASHTO T42 | Standard Method of Test for Preformed Expansion Joint Filler for Concrete Construction (Phương pháp thử tấm chèn khe dãn trong mặt đường tông) |

| ASTM C156-11 | Standard Test Method for Water Loss [form a Mortar Specimen] Through Liquid Membrane-Forming Curing Compounds for Concrete (Phương pháp thử độ giữ nước chất tạo màng bảo dưỡng bê tông) |

| ASTM C309-98 | Standard Specification for Liquid Membrane-Forming Compounds for Curing Concrete (Quy định kỹ thuật đối với vật liệu tạo màng bảo dưỡng bê tông) |

| ASTM D3405 | Standard Specification for Joint Sealants, Hot-Applied, for Concrete and Asphalt Pavements (Quy định kỹ thuật đối với chất chèn khe, rót nóng dùng cho mặt đường bê tông nhựa và bê tông xi măng) |

| ASTM D3407 | Standard Test Methods for Joint Sealants, Hot-Poured, for Concrete and Asphalt Pavements (Phương pháp thử tấm chất chèn khe, rót nóng dùng cho mặt đường bê tông nhựa và bê tông xi măng) |

3.1 Áo đường cứng (Rigid pavement): Loại kết cấu áo đường có tầng mặt làm bằng bê tông xi măng và tầng mỏng làm bằng các loại vật liệu khác nhau đặt trực tiếp trên nền đường hoặc trên lớp đáy móng.

3.2 Tầng mặt làm bằng bê tông xi măng của áo đường cứng trong tiêu chuẩn này là tầng mặt bê tông xi măng “thông thường” để phân biệt với tầng mặt bê tông xi măng cốt thép liên tục (Continuously Reinforced Concrete Pavement), bê tông đầm lăn (Roller Compacted Concrete), được viết gọn là tầng mặt BTXM hoặc mặt đường BTXM.

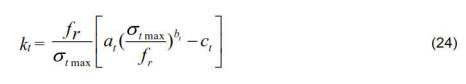

3.3 Tầng mặt BTXM: Tầng mặt BTXM bao gồm các tấm BTXM có kích thước hữu hạn, liên kết với nhau bằng các mối nối dọc, mối nối ngang. Mối nối dọc, tương ứng là khe dọc, được bố trí các thanh liên kết; Mối nối ngang, tương ứng là các khe dãn, khe co hoặc khe thi công, được bố trí các thanh truyền lực. Phía trên các loại khe được lấp đầy bằng mastic hoặc vật liệu chèn khe khác (xem Hình 1).

3.4 Công nghệ ván khuôn ray (Trailform Paving): Sử dụng hệ thống kết cấu thép (thép hình) được đặt cố định trên móng đường vừa có tác dụng tạo khuôn cho tấm BTXM mặt đường vừa tạo ray dẫn hướng cho các thiết bị san, rải, đầm và tạo phẳng hỗn hợp BTXM liên hợp chạy trực tiếp trên nó trong khi thi công.

Hình 1 - Sơ đồ cấu tạo mặt đường BTXM “thông thường”

3.5 Công nghệ thi công liên hợp khác: Sử dụng các thiết bị liên hợp để san, rải, đầm và tạo phẳng hỗn hợp BTXM trong ván khuôn cố định (không phải là ván khuôn ray).

3.6 Công nghệ ván khuôn trượt (Slipform Paving): Sử dụng thiết bị liên hợp san, rải, đầm và tạo phẳng bê tông mặt đường, có hai thành chắn hai bên để tạo khuôn, cùng di chuyển với thiết bị trong khi thi công. Khi sử dụng công nghệ rải bê tông ván khuôn trượt sẽ không cần đến ván khuôn cố định và chỉ sau một hành trình với thiết bị ván khuôn trượt, tất cả các khâu thi công rải, đầm, ép tạo hình,... đều được hoàn thành.

3.7 Công nghệ thi công đơn giản (Simple Machine Paving): Sử dụng ván khuôn cố định và dùng nhân công rải hỗn hợp BTXM, dùng đầm dùi, đầm bản chấn động hoặc đầm thanh dầm để đầm và hoàn thiện bề mặt tấm BTXM.

3.8 Thiết bị DBI (Dowel Bar Inserter) là thiết bị phụ trợ trên máy rải ván khuôn trượt để tự động dìm thanh truyền lực xuống đúng vị trí ngang trong lúc thi công rải hỗn hợp BTXM bằng công nghệ ván khuôn trượt.

4.1.1 Các chỉ tiêu xi măng dùng trong xây dựng tầng mặt BTXM đường ô tô các cấp (TCVN 4054:2005; TCVN 5729:2012; TCVN10380:2014) phải đáp ứng được đầy đủ các chỉ tiêu nêu ở Bảng 1 và Bảng 2.

4.1.2 Cường độ nén và cường độ kéo khi uốn của xi măng dùng làm mặt đường BTXM quy định ở Bảng 1.

Bảng 1 - Cường độ nén và cường độ kéo khi uốn của xi măng dùng làm mặt đường BTXM (Phương pháp thử nghiệm theo TCVN 6011:2011)

| Cấp hạng đường | Đường cao tốc | Đường cấp I, cấp II và cấp III | Đường từ cấp IV trở xuống | |||

| Tuổi mẫu thử | 3 d | 28 d | 3 d | 28 d | 3 d | 28 d |

| Cường độ nén, Mpa, không nhỏ hơn | 25,0 | 57,5 | 22,0 | 50,0 | 16,0 | 42,5 |

| Cường độ kéo khi uốn, Mpa, không nhỏ hơn | 4,5 | 7,5 | 4,0 | 7,0 | 3,5 | 6,5 |

4.1.3 Các chỉ tiêu hóa, lý của xi măng dùng làm mặt đường BTXM quy định ở Bảng 2. Mỗi đợt xi măng đem đến hiện trường sử dụng đều phải kiểm nghiệm hoặc có chứng chỉ của nhà sản xuất bảo đảm xi măng đầy đủ các chỉ tiêu ở Bảng 2.

Bảng 2 - Các chỉ tiêu hóa, lý của xi măng dùng làm mặt đường BTXM

| Chỉ tiêu | Đường cao tốc, cấp I, cấp II, cấp III | Đường từ cấp IV trở xuống | Phương pháp thử | Ghi chú |

| Hàm lượng canxi oxit (CaO), %, không lớn hơn | 1,0 | 1,5 | TCVN 141:2008 |

|

| Hàm lượng magie oxit (MgO), %, không lớn hơn | 5,0 | 6,0 |

| |

| Hàm lượng kiềm quy đổi (Na2O 0,658K2O), % không lớn hơn | 0,6 | 0,6 | Khi nghi ngại cốt liệu có phản ứng kiềm silic | |

| 1,0 | 1,0 | Khi chắc chắn cốt liệu không có phản ứng kiềm silic | ||