Để sử dụng toàn bộ tiện ích nâng cao của Hệ Thống Pháp Luật vui lòng lựa chọn và đăng ký gói cước.

| BỘ GIAO THÔNG VẬN TẢI | CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM |

| Số: 431/QĐ-BGTVT | Hà Nội, ngày 04 tháng 02 năm 2016 |

QUYẾT ĐỊNH

BỘ TRƯỞNG BỘ GIAO THÔNG VẬN TẢI

Căn cứ Nghị định số 107/2012/NĐ-CP ngày 20/12/2012 của Chính phủ quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Bộ Giao thông vận tải;

Xét đề nghị của Viện Khoa học và Công nghệ GTVT và Công ty Taiyu Kensetsu Co., Ltd tại văn bản số 150/VKHCN-KHCN ngày 21/01/2016 về việc đề nghị xem xét, ban hành “Chỉ dẫn tạm thời về thiết kế, thi công và nghiệm thu mặt đường bê tông nhựa rỗng thoát nước có sử dụng phụ gia TAFPACK-Super”;

Theo đề nghị của Vụ trưởng Vụ Khoa học công nghệ,

QUYẾT ĐỊNH:

Điều 1. Ban hành kèm theo quyết định này “Chỉ dẫn tạm thời về thiết kế, thi công và nghiệm thu mặt đường bê tông nhựa rỗng thoát nước có sử dụng phụ gia TAFPACK-Super”.

Điều 2. Việc ban hành Chỉ dẫn tạm thời nêu trên để áp dụng cho một số dự án thí điểm trên diện rộng và có quy mô lớn hơn. Giao cho Viện KH&CN GTVT theo dõi, đánh giá và tổng kết các dự án thí điểm này để hoàn thiện, trình Bộ ban hành Quy định chính thức và làm cơ sở xây dựng, công bố tiêu chuẩn theo Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

Điều 4. Chánh Văn phòng, Vụ trưởng các Vụ, Tổng cục trưởng Tổng cục Đường bộ Việt Nam, Cục trưởng các Cục thuộc Bộ, Viện trưởng Viện KH&CN GTVT, Giám đốc Công ty Taiyu Kensetsu Co., Ltd, Giám đốc Sở Giao thông vận tải các tỉnh, thành phố trực thuộc Trung ương, Thủ trưởng các cơ quan, tổ chức có liên quan chịu trách nhiệm thi hành Quyết định này./.

|

Nơi nhận: | KT. BỘ TRƯỞNG |

VỀ THIẾT KẾ, THI CÔNG VÀ NGHIỆM THU LỚP MẶT ĐƯỜNG BÊ TÔNG NHỰA RỖNG THOÁT NƯỚC CÓ SỬ DỤNG PHỤ GIA TAFPACK-SUPER

(Ban hành kèm theo Quyết định số 431/QĐ-BGTVT ngày 04/02/2016 của Bộ trưởng Bộ Giao thông vận tải)

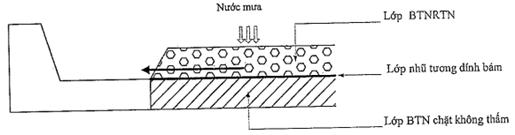

1.1. Chỉ dẫn này quy định những yêu cầu kỹ thuật về thiết kế, thi công, kiểm tra, giám sát và nghiệm thu lớp mặt đường Bê tông nhựa rỗng thoát nước (ký hiệu là BTNRTN) có sử dụng phụ gia Tafpack-Super theo phương pháp trộn nóng rải nóng.

1.2. BTNRTN thường sử dụng làm lớp mặt trên cho đường ô tô cấp cao, đường cao tốc nhằm mục đích tham gia một phần chịu lực với kết cấu áo đường, tăng cường khả năng thoát nước mặt của kết cấu áo đường, tăng an toàn chạy xe trên đường tốc độ cao (tăng độ nhám, cải thiện tầm nhìn khi mưa, hạn chế bắn nước khi xe chạy, giảm tiếng ồn khi xe chạy).

1.3. BTNRTN phải được rải trên lớp mặt đường không thấm nước, thường là lớp bê tông nhựa chặt (BTNC). Khi trời mưa, nước sẽ thấm qua lớp BTNRTN và chảy trên bề mặt lớp BTNC để thoát ra lề đường hoặc qua hệ thống rãnh thu mà không thấm xuống lớp móng, nền phía dưới gây ảnh hưởng đến độ ổn định kết cấu mặt đường. Phải làm hệ thống thoát trong các trường hợp nước từ lớp BTNRTN không trực tiếp thoát ra lề đường được.

1.4. Trong quá trình khai thác mặt đường BTNRTN cần thực hiện công tác bảo trì mặt đường theo quy định tại Phụ lục E.

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm ban hành thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm ban hành thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi (nếu có).

TCVN 7495:2005 Bitum- Phương pháp xác định độ kim lún.

TCVN 7496:2005 Bitum- Phương pháp xác định độ kéo dài.

TCVN 7497:2005 Bitum- Phương pháp xác định điểm hóa mềm (dụng cụ vòng-và-bi).

TCVN 7498:2005 Bitum- Phương pháp thí nghiệm điểm chớp cháy và điểm cháy bằng thiết bị cốc hở Cleveland.

TCVN 7500:2005 Bitum- Phương pháp xác định độ hòa tan trong tricloetylen.

TCVN 7501:2005 Bitum- Phương pháp xác định khối lượng riêng (phương pháp Picnometer).

TCVN 7504:2005 Bitum-Phương pháp xác định độ dính bám với đá.

22 TCN 319-04 Tiêu chuẩn vật liệu nhựa đường polime- Yêu cầu kỹ thuật và phương pháp thử.

22 TCN 274-01 Chỉ dẫn kỹ thuật thiết kế mặt đường mềm.

TCVN 7572-2: 2006 Cốt liệu bê tông và vữa-Phương pháp thử- Phần 2: Xác định thành phần hạt.

TCVN 7572-7: 2006 Cốt liệu bê tông và vữa-Phương pháp thử- Phần 7: Xác định độ ẩm.

TCVN 7572- 8: 2006 Cốt liệu bê tông và vữa-Phương pháp thử-Phần 8: Xác định hàm lượng bùn, bụi, sét trong cốt liệu và hàm lượng sét cục trong cốt liệu nhỏ.

TCVN 7572-10: 2006 Cốt liệu bê tông và vữa-Phương pháp thử-Phần 10: Xác định cường độ và hệ số hóa mềm của đá gốc.

TCVN 7572-12: 2006 Cốt liệu bê tông và vữa-Phương pháp thử-Phần 12: Xác định độ hao mòn khi va đập của cốt liệu lớn trong máy Los Angeles.

TCVN 7572-13: 2006 Cốt liệu bê tông và vữa-Phương pháp thử-Phần 13: Xác định hàm lượng hạt thoi dẹt trong cốt liệu lớn.

TCVN 7572-17: 2006 Cốt liệu bê tông và vữa-Phương pháp thử-Phần 17: Xác định hàm lượng hạt mềm yếu, phong hóa.

TCVN 8816:2011 Nhũ tương nhựa đường TPS gốc axit

TCVN 8860-1: 2011 Bê tông nhựa-Phương pháp thử-Phần 1: Xác định độ ổn định, độ dẻo Marshall.

TCVN 8860-4: 2011 Bê tông nhựa-Phương pháp thử-Phần 4: Xác định tỷ trọng rời lớn nhất, khối lượng riêng của bê tông nhựa ở trạng thái rời.

TCVN 8860-5: 2011 Bê tông nhựa-Phương pháp thử-Phần 5: Xác định tỷ trọng khối, khối lượng thể tích của bê tông nhựa đã đầm nén.

TCVN 8860-7: 2011 Bê tông nhựa-Phương pháp thử-Phần 7: Xác định độ góc cạnh của cát.

TCVN 8860-8: 2011 Bê tông nhựa-Phương pháp thử-Phần 8: Xác định hệ số độ chặt lu lèn.

TCVN 8860-9: 2011 Bê tông nhựa-Phương pháp thử-Phần 9: Xác định độ rỗng dư.

TCVN 8860-10: 2011 Bê tông nhựa-Phương pháp thử-Phần 10: Xác định độ rỗng cốt liệu.

TCVN 8864: 2011 Mặt đường ô tô- Xác định độ bằng phẳng mặt đường bằng thước dài 3,0 mét.

TCVN 8865: 2011 Mặt đường ô tô- Phương pháp đo và đánh giá xác định độ bằng phẳng theo chỉ số độ gồ ghề quốc tế IRI.

TCVN 8866:2011 Mặt đường ô tô-Xác định độ nhám mặt đường bằng phương pháp rắc cát-Thử nghiệm.

TCVN 8820:2011 Hỗn hợp bê tông nhựa nóng-Thiết kế theo phương pháp Marshall.

TCVN 4197-1995 Đất xây dựng-Phương pháp xác định giới hạn chảy và giới hạn dẻo trong phòng thí nghiệm.

ASTM D 1754 Test Method for Effects of Heat and Air on Asphaltic Materials (Thin-Film Oven Test)

ASTM D 5801 Standard Test Method for Toughness and Tenacity of Bituminous Materials.

ASTM D 6084 Standard Test Method for Elastic Recovery of Bituminous Materials by Ductilometer.

ASTM D 7064 Standard Practice for Open-Graded Friction Course (OGFC) Mix Design. Appendix No X2. The Cantabro Abrasion Test.

ASTM E 303 Standard Test Method for Measuring Surface Frictional Properties Using the British Pendulum Tester

AASHTO T 85 Standard Method of Test for Specific and Absorption of Coarse Aggregate

AASHTO T104 Standard Method of Test for Soundness of Aggregate by Use of Sodium Sulfate or Magnesium

AASHTO T 176 Standard Method of Test for Plastic Fines in Graded Aggregates and Soils by Use of the Sand Equivalent Test (Phương pháp xác định hệ số đương lượng cát -SE của đất và cốt liệu).

AASHTO T 316-06 Viscosity Determianation of Asphalt Binder Using Rotational Viscometer

3.1. Bê tông nhựa rỗng thoát nước (Porous Asphalt)

Là loại bê tông nhựa có cấp phối cốt liệu gián đoạn (Bảng 7), sử dụng nhựa đường cải thiện, có độ rỗng dư cao (18-22%) và được gọi tắt là BTNRTN.

3.2. Phụ gia TPS (TafPack - Super)

TPS là phụ gia cải thiện có thành phần chính là SBS và một số thành phần khác để cải thiện tính chất của nhựa đường. TPS được đưa vào thùng trộn cùng với cốt liệu đã nung nóng và nhựa đường có độ kim lún 60-70 ở dạng lỏng để tạo nên hỗn hợp BTNRTN (hoặc TPS có thể được trộn trước với nhựa đường có độ kim lún 60-70 trong nhà máy để tạo ra nhựa đường cải thiện).

4. Thiết kế kết cấu áo đường có sử dụng lớp mặt BTNRTN

4.1. Thiết kế cấu tạo

4.1.1. Thường sử dụng BTNRTN một lớp, có chiều dầy từ 4-5 cm.

4.1.2. BTNRTN phải được rải trên lớp mặt đường không thấm nước, thường là lớp bê tông nhựa chặt (BTNC). Khi trời mưa, nước sẽ thấm qua lớp BTNRTN và chảy trên bề mặt lớp BTNC để thoát ra lề đường hoặc qua hệ thống rãnh thu mà không thấm xuống lớp móng, nền phía dưới gây ảnh hưởng đến độ ổn định kết cấu mặt đường. Phải làm hệ thống thoát trong các trường hợp nước từ lớp BTNRTN không trực tiếp thoát ra lề đường được.

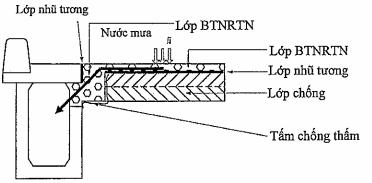

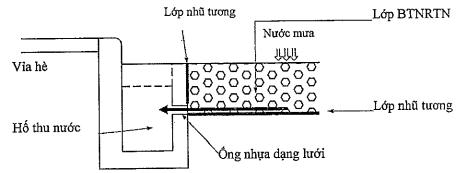

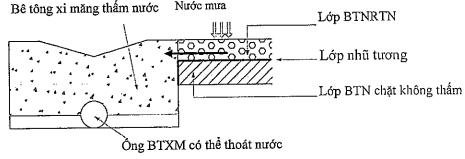

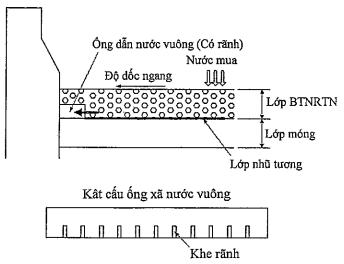

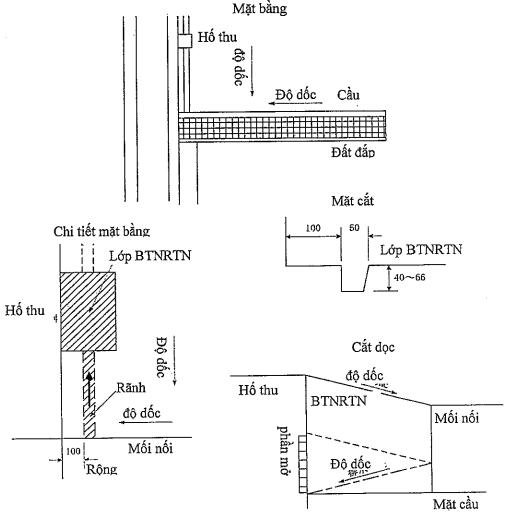

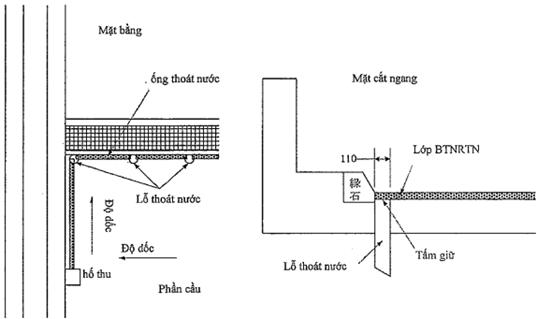

4.1.2.1 Việc thiết kế hệ thống thoát nước thích hợp để nước thoát khỏi lớp BTNRTN là rất quan trọng. Tùy thuộc vào điều kiện thực tế để lựa chọn giải pháp thoát nước bằng cách để nước chảy ra lề đường hoặc giải pháp rãnh thoát nước, cống thoát nước ngầm. Trường hợp thoát nước qua lề đường, phải có giải pháp thích hợp để xử lý làm phẳng lề đường, gia cố lề đường để chống xói. Các giải pháp thiết kế thoát nước được chi tiết tại Phụ lục F.

4.1.2.2. Trường hợp áp dụng BTNRTN cho các đoạn đường có độ dốc dọc lớn và các đoạn dốc dài, phải xem xét đầy đủ khả năng thoát nước theo dốc dọc rồi mới xét đến các phương án thoát nước như lắp đặt hệ thống thoát nước theo dốc ngang ở giữa đoạn dốc và tiến hành các biện pháp chống nước tràn mặt đường. Cần phải xem xét tới các biện pháp nước tràn mặt đường, nhất là tại chân dốc bằng cách xây dựng hệ thống thoát nước ngầm cắt ngang đường (nếu cần thiết) và cho nước chảy theo rãnh thoát nước bên vệ đường (Phụ lục F).

4.1.3. Trường hợp nâng cấp, phủ lớp BTNRTN trên mặt đường BTNC cũ, nếu mặt đường cũ vẫn còn tốt, không hư hỏng thì có thể rải ngay lớp BTNRTN lên; nếu mặt đường cũ có hiện tượng hư hỏng thì phải sửa chữa để đảm bảo cường độ và kín nước, hoặc phủ lên một lớp BTNC mới, hoặc cào bóc lớp BTNC cũ rồi hoàn trả bằng lớp BTNC mới trước khi rải lớp BTNRTN. Cần thiết phải xem xét cải tạo hệ thống thoát nước cho phù hợp.

4.1.4. Trường hợp thi công mặt đường BTNRTN trên bản mặt cầu thì vẫn tiến hành chống thấm nước bản mặt cầu giống như các mặt đường bê tông nhựa khác. Cần phải đặc biệt chú ý tới việc xử lý thoát nước, nhất là tại các vị trí mối nối, khe co dãn.

4.1.5. Trường hợp rải lớp BTNRTN lên mặt đường bê tông xi măng cũ thì phải tiến hành sửa chữa hư hỏng mặt đường bê tông xi măng (nếu có) trước khi rải BTNRTN.

4.1.6. Để tăng độ dính bám giữa BTNRTN và lớp phía dưới, sử dụng nhũ tương nhựa đường polime (TCVN 8816:2011) để tưới dính bám với tỷ lệ (0,4-:-0,6) l/m2.

4.2. Thiết kế kết cấu

4.2.1. Kết cấu áo đường sử dụng lớp mặt BTNRTN được tính toán thiết kế theo tiêu chuẩn 22 TCN 274-01.

4.2.2. Hệ số lớp ai của lớp BTNRTN được xác định dựa theo mô đun đàn hồi của BTNRTN theo ASTM D 4123 (tra biểu đồ Hình 9.4 tiêu chuẩn 22TCN 274-01).

5. Yêu cầu về chất lượng vật liệu chế tạo BTNRTN

5.1. Nhựa đường cải thiện bằng phụ gia TPS

5.1.1. Nhựa đường cải thiện bằng phụ gia TPS (sau đây gọi tắt là nhựa đường TPS) khi chế tạo trong phòng phải có các chỉ tiêu phù hợp với quy định tại Bảng 1.

Bảng 1. Các chỉ tiêu quy định với nhựa đường TPS

| TT | Chỉ tiêu | Quy định | Phương pháp thử |

| 1 | Điểm hóa mềm (dụng cụ vòng và bi) | ≥ 80 | TCVN 7497: 2005 |

| 2 | Độ kim lún ở 25°C, 1/10mm | 40-70 | TCVN 7495:2005 |

| 3 | Độ kéo dài ở 15 °C, 5cm/phút, cm | ≥ 50 | TCVN 7496:2005 |

| 4 | Nhiệt độ bắt lửa, °C | ≥ 260 | TCVN 7498:2005 |

| 5 | Lượng tổn thất TFOT sau khi gia nhiệt tại 163°C trong 5 giờ, % | ≤ 0,6 | ASTM D 1754 |

| 6 | Tỷ số độ kim lún của nhựa đường TPS sau TFOT so với độ kim lún của nhựa ở 25°C, % | ≥ 65 | ASTM D 1754/ TCVN 7495:2005 |

| 7 | Lượng hòa tan trong Trichloroethylene, % | ≥ 99 | TCVN 7500:2005 |

| 8 | Khối lượng riêng (phương pháp Picnometer) ở 25°C, g/cm3 | 1,00 - 1,05 | TCVN 7501:2005 |

| 9 | Độ dính bám với đá, cấp | ≥ 4 | TCVN 7504: 2005 |

| 10 | Độ đàn hồi ở 25°C, % | ≥ 70 | ASTM D 6084 |

| 11 | Độ ổn định lưu trữ (gia nhiệt ở 163°C trong 48 giờ, sai khác nhiệt độ hóa mềm của phần trên và dưới của mẫu), °C. | ≤ 3,0 | 22 TCN 319-04 |

| 12 | Độ dai (Toughness) ở 25 °C, N.m | ≥ 20 | ASTM D 5801 |

| 13 | Độ bền (Tenacity) ở 25 °C, N.m | ≥ 15 | ASTM D 5801 |

| 14 | Độ nhớt ở 135°C (con thoi 21, tốc độ cắt 18,6 s-1, nhớt kế Brookfield), Pa.s | ≤ 3,0 | AASHTO T 316 |

5.1.2. Việc chế tạo nhựa đường TPS trong phòng để thí nghiệm theo các chỉ tiêu quy định tại Bảng 1 được thực hiện theo cách sau:

- Gia nhiệt nhựa đường có độ kim lún 60-70: tới 180°C;

- Cân chính xác lượng TPS bằng 12 % khối lượng nhựa, cho vào trộn với nhựa đường có độ kim lún 60-70;

- Trộn hỗn hợp nhựa đường có độ kim lún 60-70 với TPS bằng máy khuấy với tốc độ khoảng 2500 vòng/ phút trong khoảng 40 phút ở nhiệt độ 180° ± 5°C;

5.2. Cốt liệu thô (đá dăm)

5.2.1. Đá dăm được nghiền từ đá tảng, đá núi có nguồn gốc là đá Mác ma, biến chất hoặc trầm tích. Không được dùng đá dăm nghiền từ đá mác nơ, sa thạch sét, diệp thạch sét, đá hoa cương.

5.2.2. Đá dăm sử dụng trong hỗn hợp BTNRTN phải đảm bảo đồng đều, sạch, cứng và bền, có các chỉ tiêu cơ lý thỏa mãn yêu cầu quy định tại Bảng 2.

Bảng 2. Các chỉ tiêu quy định cho đá dăm

| TT | Chỉ tiêu | Quy định | Phương pháp thử |

| 1 | Giới hạn bền nén của đá gốc, MPa - Đá mác ma, biến chất - Đá trầm tích |

≥ 120 ≥ 100 | TCVN 7572-10: 2006 |

| 2 | Tỷ trọng khối (bulk specific gravity in saturated surface-dry) | ≥ 2,45 | AASHTO T 85 |

| 3 | Độ hút nước (Water absorption), % | ≤ 3,0 | AASHTO T 85 |

| 4 | Độ hao mòn khi va đập trong máy Los Angeles, % | ≤ 28 | TCVN 7572-12 : 2006 |

| 5 | Hàm lượng hạt thoi dẹt (tỷ lệ 1/3), % | ≤ 10 | TCVN 7572-13 : 2006 (*) |

| 6 | Hàm lượng hạt mềm yếu, phong hóa (tính theo khối lượng đá dăm), % | ≤ 5 | TCVN 7572-17 : 2006 |

| 7 | Hàm lượng chung bụi, bùn, sét (tính theo khối lượng đá dăm), % | ≤ 2 | TCVN 7572- 8 : 2006 |

| 8 | Hàm lượng sét cục (tính theo khối lượng đá dăm), % | ≤ 0,25 | TCVN 7572- 8 : 2006 |

| 9 | Lượng tổn thất khi ngâm trong Na2SO4 (Soundness loss), % | ≤ 12 | AASHTO T 104 |

| 10 | Độ dính bám của đá với nhựa đường TPS, cấp | ≥ 4 | TCVN 7504 : 2005 (**) |

| (*): Sử dụng sàng mắt vuông với các kích cỡ lớn hơn và bằng 4,75 mm để xác định hàm lượng thoi dẹt. (**): Trường hợp nguồn đá dăm dự định sử dụng để chế tạo BTNRTN có độ dính bám với nhựa đường nhỏ hơn cấp 4, phải dùng các giải pháp để cải thiện độ dính bám. Có thể dùng phụ gia hóa học, xi măng, vôi tôi để cải thiện độ dính bám theo 5.5. Việc lựa chọn giải pháp nào do Tư vấn quyết định. | |||

5.2.3. Đá dăm được phân thành các cỡ đá, có các cấp phối thỏa mãn yêu cầu quy định tại Bảng 3.

Bảng 3. Yêu cầu quy định với các cỡ đá dăm

| Ký hiệu các cỡ đá dăm | Lượng lọt sàng (%) qua các cỡ sàng vuông (mm) | |||||

| 25 | 19 | 12,5 | 4,75 | 2,36 | 1,18 | |

| D 19 | 100 | 85÷100 | 0÷15 |

|

|

|

| D 12,5 |

| 100 | 85÷100 | 0÷15 |

|

|

| D 4,75 |

|

| 100 | 85÷100 | 0÷25 | 0÷5 |

5.3. Cốt liệu nhỏ (cát)

5.3.1. Cát dùng để chế tạo bê tông nhựa là cát thiên nhiên (cát sông, cát núi), cát xay, hoặc hỗn hợp cát thiên nhiên và cát xay.

5.3.2. Cát thiên nhiên không được lẫn tạp chất hữu cơ.

5.3.3. Cát xay phải được nghiền từ đá có cường độ nén không nhỏ hơn cường độ nén của đá dùng để sản xuất ra đá dăm.

5.3.4. Cát silic có trên 90% là silic, cát từ các hạt xỉ lò cao (blast furnace granulated slag) thích hợp sử dụng cho BTNRTN.

5.3.5. Các chỉ tiêu cơ lý của cát phải thỏa mãn các yêu cầu quy định tại Bảng 4.

5.3.6. Thành phần cấp phối của cát phải thỏa mãn yêu cầu quy định tại Bảng 5.

Bảng 4. Các chỉ tiêu quy định cho cát

| TT | Chỉ tiêu | Quy định | Phương pháp thử |

| 1 | Mô đun đô lớn | ≥ 2 | TCVN 7572-2:2006 |

| 2 | Hệ số đương lượng cát (ES), % Cát thiên nhiên Cát xay |

≥ 80 ≥ 50 | AASHTO T176 |

| 3 | Hàm lượng chung bụi, bùn, sét, % | ≤ 3 | TCVN 7572- 8:2006 |

| 4 | Hàm lượng sét cục, % | ≤ 0,5 | TCVN 7572- 8:2006 |

| 5 | Độ góc cạnh của cát (độ rỗng của cát ở trạng thái chưa đầm nén), % | ≥ 43 | TCVN 8860-7:2011 |

Bảng 5. Yêu cầu về thành phần cấp phối cho cát

| Lượng lọt sàng (%) qua các cỡ sàng vuông (mm) | |||||

| 4,75 | 2,36 | 0,6 | 0,3 | 0,15 | 0,075 |

| 100 | 85÷100 | 25÷55 | 15÷40 | 7÷28 | 0÷20 |

5.4. Bột khoáng

5.4.1. Bột khoáng là sản phẩm được nghiền từ đá các bô nát (đá vôi can xit, đô lô mít), có cường độ nén của đá gốc lớn hơn 20 MPa.

5.4.2. Đá các bô nát dùng sản xuất bột khoáng phải sạch, không lẫn các tạp chất hữu cơ, hàm lượng chung bụi bùn sét không quá 5%.

5.4.3. Bột khoáng phải khô, tơi, không được vón hòn.

5.4.4. Các chỉ tiêu cơ lý của bột khoáng phải thỏa mãn các yêu cầu quy định tại Bảng 6.

Bảng 6. Các chỉ tiêu cơ lý quy định cho bột khoáng

| TT | Chỉ tiêu | Quy định | Phương pháp thử |

| 1 | Thành phần hạt (lượng lọt sàng qua các cỡ sàng mắt vuông), % 0,60 mm 0,30 mm 0,075 mm |

100 95÷100 70÷100 | TCVN 7572-2: 2006 |

| 2 | Độ ẩm, % | ≤ 1,0 | TCVN 7572-7:2006 |

| 3 | Chỉ số dẻo của bột khoáng nghiền từ đá các bô nát, % (*) | ≤ 4,0 | TCVN 4197:1995 |

| (*): Xác định giới hạn chảy theo phương pháp Casagrande. Sử dụng phần bột khoáng lọt qua sàng lưới mắt vuông kích cỡ 0,425 mm để thử nghiệm giới hạn chảy, giới hạn dẻo. | |||

5.4.6. Trường hợp sử dụng bụi thu hồi từ trạm trộn BTNRTN, hàm lượng sử dụng bụi thu hồi không được vượt quá 25% tổng khối lượng bột khoáng.

5.5. Phụ gia

5.5.1. Việc sử dụng xi măng hoặc vôi thủy hóa (Hydrate lime) có nhiều ưu điểm, tăng khả năng liên kết đá nhựa, cải thiện khả năng dính bám của đá dăm với nhựa đường.

5.5.2. Việc sử dụng chất phụ gia hoạt tính bề mặt amin (amine type surfactant) có nhiều ưu điểm, tăng khả năng dính bám đá nhựa, nhất là khi thi công BTNRTN trong mùa ẩm ướt.

6. Các yêu cầu quy định với BTNRTN

6.1. Cấp phối hỗn hợp cốt liệu cho BTNRTN

6.1.1. Thường sử dụng 2 loại cấp phối hỗn hợp cốt liệu BTNRTN 19 và BTNRTN 12,5. Giới hạn về thành phần cấp phối hỗn hợp cốt liệu của các loại hỗn hợp cốt liệu BTNRTN quy định tại Bảng 7.

Bảng 7. Thành phần cấp phối hỗn hợp cốt liệu BTNRTN

| Loại BTNRTN | BTNRTN 19 | BTNRTN 12,5 |

| Cỡ sàng mắt vuông (mm) | Lượng lọt sàng, % | |

| 25 | 100 |

|

| 19,0 | 95-100 | 100 |

| 12,5 | 64-84 | 90-100 |

| 4,75 | 10-31 | 11-35 |

| 2,36 | 10-20 | 10-20 |

| 0,075 | 3-7 | 3-7 |

| Hàm lượng nhựa đường TPS tham khảo (tính theo % khối lượng cốt liệu) | 4 - 5 | 4 - 5 |

6.1.2. Cấp phối cốt liệu BTNRTN 19 và BTNRTN 12,5 đều thích hợp để làm lớp mặt BTNRTN nhằm mục đích thoát nước và giảm tiếng ồn. BTNRTN 12,5 được sử dụng phổ biến hơn BTNRTN 19 do BTNRTN 12,5 có khả năng làm việc tốt hơn, tiện nghi hơn cho người lái xe. Trường hợp mặt đường BTNRTN được sử dụng chủ yếu để đáp ứng tính năng về thoát nước thì nên sử dụng BTNRTN 19.

6.2. Các chỉ tiêu kỹ thuật yêu cầu với BTNRTN

BTNRTN được chế tạo phải thỏa mãn các yêu cầu quy định tại Bảng 8.

Bảng 8. Các chỉ tiêu kỹ thuật quy định cho BTNRTN

| TT | Chỉ tiêu | Quy định | Phương pháp thử |

| 1 | Độ ổn định Marshall ở 60°C (số chày đầm 50x2), kN | ≥ 3,5 | TCVN 8860-1: 2011 |

| 2 | Độ rỗng dư, % | 18-22 | TCVN 8860-9:2011 |

| 3 | Tổn thất Cantabro, % | ≤ 20 | ASTM D 7064 |

| 4 | Tỉ lệ độ rỗng liên thông, % | ≥ 13 | Phụ lục B |

| 5 | Hệ số thấm K, cm/s | ≥ 0,01 | Phụ lục C |

| 6 | Độ ổn định động (Dynamic stability), lần/mm | ≥ 3000 | Phương pháp C, QĐ 1617/QĐ-BGTVT |

7.1. Mục đích của công tác thiết kế là tìm ra được tỷ lệ phối hợp các loại vật liệu khoáng (đá, cát, bột khoáng) để thỏa mãn thành phần cấp phối hỗn hợp BTNRTN quy định tại Bảng 7 xác định được hàm lượng nhựa đường TPS tối ưu thỏa mãn các chỉ tiêu kỹ thuật yêu cầu với BTNRTN tại Bảng 8.

7.2. Thiết kế hỗn hợp BTNRTN-giai đoạn thiết kế sơ bộ (Cold mix design)

7.2.1. Việc thiết kế hỗn hợp BTNRTN theo trình tự nêu tại Hình 1, bao gồm 3 bước:

Hình 1. Trình tự các bước thiết kế hỗn hợp BTNRTN

- Bước 1: Xác định được độ rỗng dư phù hợp (độ rỗng mục tiêu là 20%).

- Bước 2: Xác định hàm lượng nhựa TPS thích hợp.

- Bước 3: Kiểm tra các tính chất cơ lý của mẫu BTNRTN (trên cơ sở cấp phối, hàm lượng nhựa đã chọn), xác định hàm lượng nhựa tối ưu.

7.2.2. Xác định độ rỗng dư phù hợp

7.2.2.1. Phối trộn các cốt liệu thành phần (đá dăm, cát, bột khoáng) để tạo được cấp phối hỗn hợp cốt liệu thỏa mãn yêu cầu quy định tại Bảng 7. Thông thường, đường cong cấp phối này nằm giữa 2 đường bao cấp phối giới hạn tại Bảng 7, với lượng lọt sàng 2,36 là 15 %.

7.2.2.2. Tính toán hàm lượng nhựa đường TPS dự kiến: Hàm lượng nhựa đường dự kiến được tính theo công thức sau:

AC = 14 x S

Trong đó:

- AC là hàm lượng nhựa dự kiến, tính theo % tổng khối lượng cốt liệu, %.

- 14 là chiều dày màng nhựa thích hợp với BTNRTN (0,014 mm).

- S là Tỷ diện bề mặt cốt liệu, được tính theo công thức sau:

S = (2+0,02a+0,04b+0.08c+0,14d+0.3e+0,6f+1,6g)/48,74

Trong đó:

- a là tỷ lệ phần trăm lượng lọt sàng 4,75mm, %.

- b là tỷ lệ phần trăm lượng lọt sàng 2,36 mm, %.

- c là tỷ lệ phần trăm lượng lọt sàng 1,18 mm, %.

- d là tỷ lệ phần trăm lượng lọt sàng 0,06 mm, %.

- e là tỷ lệ phần trăm lượng lọt sàng 0,03 mm, %.

- f là tỷ lệ phần trăm lượng lọt sàng 0,15 mm, %.

- g là tỷ lệ phần trăm lượng lọt sàng 0,075 mm, %.

Các giá trị c, d, e và f có thể xác định bằng cách tra ra từ biểu đồ đường cong cấp phối hỗn hợp sau khi phối trộn hoặc trong quá trình sàng phân tích thành phần hạt cốt liệu sang bổ sung thêm các cỡ sang 1,18mm; 0,06mm; 0,03mm và 0,15mm.

7.2.2.3. Sử dụng cấp phối cốt liệu, hàm lượng nhựa dự kiến đã xác lập, đúc 3 mẫu Marshall (số chày đầm là 50x2).

7.2.2.4. Xác định độ rỗng dư trung bình của 3 mẫu Marshall

1) Do BTNRTN có độ rỗng dư lớn nên sử dụng cách đo kích thước của mẫu (đường kính mẫu, chiều cao mẫu) để xác định thể tích mẫu, làm cơ sở để xác định độ rỗng dư (xem TCVN 8860-9: 2011 ).

2) Nếu độ rỗng dư thỏa mãn yêu cầu quy định (18-22%) thì cấp phối cốt liệu, hàm lượng nhựa lựa chọn cơ bản là thỏa mãn, chuyển sang bước sau.

3) Nếu độ rỗng dư chưa thỏa mãn yêu cầu quy định, từ cấp phối đã chọn, tiến hành lập bổ sung 2 cấp phối mới bằng cách thay đổi lượng lọt sàng 2,36 mm của cấp phối cũ (15%) với giá trị ±3% (tương ứng là 12% và 18%). Lặp lại các bước từ 7.2.2.1 đến 7.2.2.4. Lập biểu đồ quan hệ giữa độ rỗng dư và lượng lọt sàng qua cỡ sàng 2,36 mm tương ứng (12%; 15% và 18%), từ đó xác định được độ rỗng dư phù hợp (Hình 2).

4) Nếu cấp phối lựa chọn vẫn có độ rỗng dư nhỏ hơn quy định (18÷22)% thì điều chỉnh cấp phối bằng cách thu nhỏ khoảng giá trị giữa tỷ lệ lọt sàng 2,36 mm và tỷ lệ lọt của sàng 4,75mm. Tiến hành các bước từ 7.2.2.1 đến 7.2.2.4.

Hình 2. Xác định Iượng lọt sàng 2,36 mm thỏa mãn độ rỗng dư quy định

7.2.3. Xác định hàm Iượng nhựa thích hợp

7.2.3.1. Chuẩn bị 5 mẫu BTNRTN với cấp phối đã chọn tại 7.2.2, hàm lượng nhựa thay đổi với bước 0,5 % xung quanh giá trị hàm lượng nhựa đã chọn tại 7.2.2.

7.2.3.2. Thí nghiệm xác định độ chảy nhựa của 5 mẫu BTNRTN.

7.2.3.3. Xác định độ chảy nhựa thích hợp:

1) Lập biểu đồ quan hệ giữa hàm lượng nhựa và độ chảy nhựa của 5 mẫu BTNRTN. Nếu đồ thị thường có dạng đường cong lõm (Hình 3). Vẽ 2 đường tiếp tuyến tại hai cạnh của đường cong. Giao của hai đường tiếp tuyến này biểu thị giá trị hàm lượng nhựa thích hợp.

Hình 3. Cách xác định hàm lượng nhựa thích hợp

2) Nếu đồ thị quan hệ hàm lượng nhựa và độ chảy nhựa không có dạng đường cong lõm (như Hình 3) thì phải bổ sung các mẫu thí nghiệm BTNRTN với bước thay đổi hàm lượng nhựa 0,5 % về phía cận trên, hoặc cận dưới hoặc cả hai cận (dựa trên đồ thị quan hệ cũ đã xác lập để chọn số mẫu bổ sung cho phù hợp) sao cho kết quả thử nghiệm có dạng đường cong lõm rõ ràng. Tiến hành các bước theo quy định tại 7.2.3.3 (1) đến khi xác định được hàm lượng nhựa thích hợp.

3) Khi tạo mẫu thí nghiệm, nếu quan sát thấy hiện tượng sùi nhựa thì tiến hành thí nghiệm Cantabro (theo ASTM D 7064). Hàm lượng nhựa thích hợp xác định sẽ nằm trong khoảng giữa của hàm lượng nhựa thích hợp xác định theo thí nghiệm chảy nhựa và hàm lượng nhựa theo thí nghiệm Cantabro. Trong trường hợp này, thí nghiệm Cantabro sẽ được thực hiện với hỗn hợp BTNRTN khi thí nghiệm kiểm tra độ ổn định Marshall.

7.2.4. Kiểm tra các tính chất cơ lý của mẫu BTNRTN

7.2.4.1. Chế tạo hỗn hợp BTNRTN với cấp phối cốt liệu, hàm lượng nhựa thích hợp đã xác lập tại 7.2.3.

7.2.4.2. Tiến hành đúc các mẫu BTNRTN, xác định các giá trị trung bình của các chỉ tiêu sau:

- Độ ổn định Marshall ở 60°C (3 mẫu), % (TCVN 8860-1: 2011);

- Độ rỗng dư (3 mẫu), % (TCVN 8860-9: 2011);

- Độ hao mòn Cantabro (3 mẫu), % (ASTM D 7064);

- Tỉ lệ độ rỗng liên thông (tính toán), % (Phụ lục B);

- Hệ số thấm, cm/s;

- Độ ổn định với tải trọng động và trùng phục (Dynamic Stability) (2 mẫu).

7.2.4.3. Hỗn hợp BTNRTN với cấp phối cốt liệu, hàm lượng nhựa tối ưu được lựa chọn nếu các chỉ tiêu thí nghiệm thỏa mãn yêu cầu quy định tại Bảng 8.

7.3. Thiết kế hỗn hợp BTNRTN-giai đoạn thiết kế hoàn chỉnh (Hot mix design)

7.3.1. Mục đích để hiệu chỉnh thiết kế hỗn hợp BTNRTN (giai đoạn thiết kế sơ bộ) trên cơ sở cốt liệu đã được sấy nóng tại trạm trộn.

7.3.2. Tiến hành chạy thử trạm trộn trên cơ sở số liệu của thiết kế sơ bộ. Lấy mẫu cốt liệu tại các phễu dự trữ cốt liệu nóng để thiết kế phối trộn, thiết kế hỗn hợp BTNRTN.

7.3.3. Do sự biến đổi của lượng lọt sàng 2,36 mm có ảnh hưởng lớn tới độ rỗng dư của BTNRTN nên cần phải chú ý lựa chọn hàm lượng lọt sàng tại phễu nóng (Hot Bin) cho phù hợp.

7.3.4. Để trộn thử nghiệm tại trạm trộn, cần tiến hành xác lập nhiệt độ trộn hỗn hợp BTNRTN (Bảng 10), kiểm tra lượng nhựa đường TPS, quyết định thời gian trộn phù hợp. Trộn thử nghiệm được tiến hành theo các bước sau:

- Tạo hỗn hợp BTNRTN bằng cách thay đổi hàm lượng nhựa đường TPS tối ưu theo thiết kế, và hàm lượng nhựa đường TPS lận cận với hàm lượng nhựa đường TPS tối ưu (dung sai ±0.3%).

- Thí nghiệm các chỉ tiêu cơ lý theo Bảng 8 với các hỗn hợp BTNRTN đã trộn xong, đối chiếu với kết quả thử nghiệm trong giai đoạn thiết kế sơ bộ.

- Kiểm tra hàm lượng nhựa đường TPS và tỷ lệ hạt các cốt liệu.

7.3.5. Kết quả thiết kế hoàn chỉnh là cơ sở để quyết định sản xuất thử hỗn hợp BTNRTN và rải thử lớp BTNRTN.

7.4. Xác lập công thức chế tạo hỗn hợp BTNRTN (Job Mix FormuIar)

7.4.1. Trên cơ sở thiết kế hoàn chỉnh, tiến hành công tác rải thử BTNRTN. Trên cơ sở kết quả rải thử lớp BTNRTN, tiến hành các điều chỉnh (nếu thấy cần thiết) để đưa ra công thức chế tạo hỗn hợp BTNRTN phục vụ thi công đại trà lớp BTNRTN. Công thức chế tạo hỗn hợp BTNRTN là cơ sở cho toàn bộ công tác tiếp theo: sản xuất hỗn hợp BTNRTN tại trạm trộn, thi công, kiểm tra giám sát chất lượng và nghiệm thu.

7.4.2. Công thức chế tạo hỗn hợp BTNRTN phải chỉ ra các nội dung sau:

- Nguồn cốt liệu và nhựa đường TPS dùng cho hỗn hợp BTNRTN;

- Kết quả thí nghiệm các chỉ tiêu cơ lý của nhựa đường TPS, cốt liệu đá dăm, cát, bột khoáng;

- Thành phần cấp phối của hỗn hợp cốt liệu;

- Tỷ lệ phối hợp giữa các loại cốt liệu: đá dăm, cát, bột đá tại phễu nguội, phễu nóng;

- Hàm lượng nhựa đường TPS tối ưu (tính theo phần trăm khối lượng của cốt liệu);

- Tỷ trọng lớn nhất BTNRTN (là cơ sở để xác định độ rỗng dư);

- Khối lượng thể tích của mẫu BTNRTN ứng với hàm lượng nhựa đường TPS tối ưu (là cơ sở để xác định độ chặt lu lèn K);

- Phương án thi công ngoài hiện trường như: chiều dầy lớp BTNRTN chưa lu lèn, sơ đồ lu, số lượt lu trên 1 điểm, độ nhám mặt đường, độ rỗng dư...

7.5. Trong quá trình thi công, nếu có bất cứ sự thay đổi nào về nguồn vật liệu đầu vào hoặc có sự biến đổi lớn về chất lượng của vật liệu thì phải làm lại thiết kế hỗn hợp BTNRTN theo các bước nêu trên và xác định lại công thức chế tạo hỗn hợp BTNRTN.

8. Sản xuất hỗn hợp BTNRTN tại trạm trộn

8.1. Yêu cầu về mặt bằng, kho chứa, khu vực tập kết vật liệu

8.1.1. Toàn bộ khu vực trạm trộn chế tạo hỗn hợp BTNRTN phải đảm bảo vệ sinh môi trường, thoát nước tốt, mặt bằng sạch sẽ để giữ cho vật liệu được sạch và khô ráo.

8.1.2. Khu vực tập kết đá dăm, cát của trạm trộn phải đủ rộng, hố cấp liệu cho trống sấy của máy trộn cần có mái che mưa. Đá dăm và cát phải được ngăn cách để không lẫn sang nhau, không sử dụng vật liệu bị trộn lẫn.

8.1.3. Kho chứa bột khoáng: bột khoáng phải có kho chứa riêng, nền kho phải cao ráo, đảm bảo bột khoáng không bị ẩm hoặc suy giảm chất lượng trong quá trình lưu trữ.

8.1.4. Khu vực đun, chứa nhựa đường TPS phải có mái che.

8.2. Yêu cầu trạm trộn

8.2.1. Trạm trộn BTNRTN kiểu trộn theo chu kỳ, có thiết bị điều khiển, có tính năng kỹ thuật phù hợp, có công suất phù hợp, ngoài ra phải thỏa mãn yêu cầu sau:

8.2.2. Hệ sàng: cần điều chỉnh, bổ sung, thay đổi hệ sàng của trạm trộn cho phù hợp với từng loại hỗn hợp BTNRTN có cỡ hạt lớn nhất danh định khác nhau, sao cho cốt liệu sau khi sấy sẽ được phân thành các nhóm hạt bảo đảm cấp phối hỗn hợp cốt liệu thỏa mãn công thức chế tạo hỗn hợp BTNRTN đã được xác lập.

8.2.3. Hệ thống lọc bụi: để thu hồi bụi trong hệ thống lọc bụi quay lại thùng trộn để sản xuất hỗn hợp BTNRTN. Tuy nhiên hàm lượng sử dụng bụi thu hồi không được vượt quá 25% tổng khối lượng bột khoáng.

8.2.4. Có hệ thống riêng để đưa phụ gia TPS vào thùng trộn theo tỷ lệ xác định.

8.3. Sản xuất hỗn hợp BTNRTN

8.3.1. Sơ đồ công nghệ chế tạo hỗn hợp BTNRTN trong trạm trộn phải tuân theo đúng quy định trong bản hướng dẫn kỹ thuật của trạm trộn.

8.3.2. Việc sản xuất hỗn hợp BTNRTN tại trạm trộn phải tuân theo đúng công thức chế tạo hỗn hợp BTNRTN đã được lập.

8.3.3. Dung sai cho phép của cấp phối hạt cốt liệu và hàm lượng nhựa đường TPS của hỗn hợp BTNRTN khi ra khỏi thùng trộn tại trạm trộn so với công thức chế tạo hỗn hợp BTNRTN không được vượt quá giá trị quy định tại Bảng 9.

Bảng 9. Dung sai cho phép so với công thức chế tạo hỗn hợp BTNRTN

| Chỉ tiêu | Dung sai cho phép (%) | |

| 1. Cấp phối hạt cốt liệu |

| |

| Lượng lọt qua sàng tương ứng với các cỡ sàng (mm) | - Cỡ hạt lớn nhất (Dmax) của loại BTNRTN | 0 |

| - 12,5; 19 | ± 6 | |

| - 4,75 | ± 5 | |

| - 2,36 | ± 4 | |

| - 0,075 | ± 2 | |

| 2. Hàm lượng nhựa đường TPS (% theo tổng khối lượng cốt liệu) | ± 0,2 | |

8.3.4. Phải cân lường sơ bộ các cỡ đá dăm và cát ở thiết bị cấp liệu trước khi đưa vào trống sấy, với dung sai cho phép ± 5%.

8.3.5. Nhiệt độ của cốt liệu khi ra khỏi trống sấy từ 190 °C - 200 °C là phù hợp. Độ ẩm của cốt liệu khi ra khỏi trống sấy phải nhỏ hơn 0,5%.

8.3.6. Bột khoáng ở dạng nguội sau khi cân đong, được đưa trực tiếp vào thùng trộn.

8.3.7. Nhiệt độ nhựa đường có độ kim lún 60-70 được gia nhiệt sơ bộ khoảng 90°C-110°C để bơm đến thiết bị gia nhiệt nhựa đường.

8.3.8. Nhiệt độ trộn hỗn hợp BTNRTN: BTNRTN sử dụng nhựa đường TPS có nhiệt độ trộn tại trạm trộn thỏa mãn quy định tại Bảng 10.

Bảng 10. Nhiệt độ BTNRTN phù hợp với công đoạn thi công

| TT | Giai đoạn thi công | Nhiệt độ BTNRTN phù hợp với công đoạn thi công (độ C) |

| 1 | Trộn hỗn hợp BTNRTN trong thùng trộn tại trạm trộn | 175 - 185 |

| 2 | Xả hỗn hợp từ thùng trộn vào xe | 175 - 185 |

| 3 | Đổ hỗn hợp từ xe tải vào máy rải | 165 - 180 |

| 4 | Rải hỗn hợp | 165 - 175 |

| 5 | Lu lèn: |

|

| - Bắt đầu lu lèn | 165 - 175 | |

| - Kết thúc lu lèn (lu lèn không hiệu quả nếu nhiệt độ thấp hơn giá trị quy định) | 100 - 130 | |

| - Kết thúc lu lèn khi sử dụng Iu bánh lốp | (60 - 70) | |

| - Lu lèn có hiệu quả nhất | 160 - 170 | |

| 6 | Thí nghiệm mẫu Marshall |

|

| - Trộn mẫu thí nghiệm Marshall | 180 | |

| - Đầm mẫu thí nghiệm Marshall | 165 |

8.3.9. Thời gian trộn:

§ Bước 1 (Trộn khô): Phụ gia TPS với khối lượng thích hợp cho mỗi mẻ trộn được đưa vào thùng trộn đồng thời với bột khoáng, sau khi cốt liệu đã được sấy nóng. Hỗn hợp cốt liệu được trộn trong khoảng thời gian phù hợp, từ 5 - 10 giây.

§ Bước 2 (Trộn ướt): Sau khi nhựa đường có độ kim lún 60-70 phun vào hỗn hợp cốt liệu tại thùng trộn, hỗn hợp BTNRTN được trộn trong khoảng thời gian phù hợp, từ 40-50 giây.

Lưu ý: Thời gian trộn được quy định là thời gian ngắn nhất thỏa mãn yêu cầu có ít nhất 95% hạt cốt liệu được nhựa đường TPS bao bọc hoàn toàn. Thời gian trộn được điều chỉnh phù hợp trên cơ sở xem xét kết quả sản xuất thử và rải thử.

8.3.12. Công tác thí nghiệm kiểm tra chất lượng hỗn hợp BTNRTN ở trạm trộn

8.3.12.1. Mỗi trạm trộn sản xuất hỗn hợp BTNRTN phải có trang bị đầy đủ các thiết bị thí nghiệm cần thiết để kiểm tra chất lượng vật liệu, các chỉ tiêu cơ lý của hỗn hợp BTNRTN tại trạm trộn.

8.3.12.2. Nội dung, mật độ thí nghiệm kiểm tra chất lượng vật liệu, kiểm tra chất lượng hỗn hợp BTNRTN tại trạm trộn được quy định tại 10.3. và 10.4.

8.3.12.3. Nếu nhiệt độ hỗn hợp BTNRTN cao hơn nhiệt độ lớn nhất quy định cho công đoạn trộn hỗn hợp BTNRTN trong thùng trộn thì phải loại bỏ (xem Bảng 10).

9.1. Phối hợp các công việc để thi công

9.1.1. Phải đảm bảo nhịp nhàng hoạt động của trạm trộn, phương tiện vận chuyển hỗn hợp ra hiện trường, thiết bị rải và phương tiện lu lèn. Do năng suất sản xuất hỗn hợp BTNRTN tại trạm trộn thấp hơn so với các sản xuất hỗn hợp bê tông nhựa chặt, vì vậy cần đảm bảo lựa chọn năng suất trạm trộn BTNRTN tương đương với năng suất của máy rải để thi công được liên tục. Khi tổng năng suất của trạm trộn thấp, cần bổ sung trạm trộn.

9.1.2. Do hỗn hợp BTNRTN dễ mất nhiệt (dễ nguội) hơn so với hỗn hợp BTNC nên khoảng cách giữa các trạm trộn và hiện trường thi công phải xem xét cẩn thận sao cho hỗn hợp BTNRTN khi được vận chuyển đến hiện trường đảm bảo nhiệt độ quy định (Bảng 10).

9.2. Yêu cầu về điều kiện thi công

9.2.1. Chỉ được thi công lớp BTNRTN khi nhiệt độ không khí lớn hơn 15°C. Không được thi công khi trời mưa hoặc có thể mưa. Hạn chế thi công BTNRTN vào những ngày trời lạnh, gió nhiều tại khu vực trên cao, thoáng gió.

9.2.2. Cần đảm bảo công tác rải và lu lèn được hoàn thiện vào ban ngày. Trường hợp đặc biệt phải thi công vào ban đêm, phải có đủ thiết bị chiếu sáng để đảm bảo chất lượng và an toàn trong quá trình thi công và được Tư vấn giám sát chấp thuận.

9.3. Yêu cầu về đoạn thi công thử

9.3.1. Trước khi thi công BTNRTN đại trà hoặc khi sử dụng một loại BTNRTN khác, phải tiến hành thi công thử một đoạn để kiểm tra và xác định công nghệ thi công làm cơ sở áp dụng cho thi công đại trà. Đoạn thi công thử phải có chiều dài tối thiểu 100 m, chiều rộng tối thiểu 2 vệt máy rải. Đoạn thi công thử được chọn ngay trên công trình sẽ thi công đại trà hoặc trên công trình có tính chất tương tự.

9.3.2. Số liệu thu được sau khi rải thử lớp BTNRTN sẽ là cơ sở để chỉnh sửa (nếu có) và chấp thuận để thi công đại trà. Các số liệu chấp thuận bao gồm:

- Công thức chế tạo hỗn hợp BTNRTN (quy định tại 7.4).

- Phương án và công nghệ thi công: loại và lượng nhựa tưới dính bám, thấm bám; thời gian cho phép rải lớp BTNRTN sau khi tưới nhựa dính bám hoặc thấm bám; chiều dầy rải lớp BTNRTN chưa lu lèn; nhiệt độ rải; nhiệt độ lu lèn bắt đầu và kết thúc; sơ đồ lu lèn của các loại lu khác nhau, số lượt lu cần thiết; độ chặt lu lèn; độ bằng phẳng; độ nhám bề mặt sau khi thi công...

9.3.3. Nếu đoạn thi công thử chưa đạt được chất lượng yêu cầu thì phải làm một đoạn thử khác, với sự điều chỉnh lại công thức chế tạo hỗn hợp BTNRTN, công nghệ thi công cho đến khi đạt được chất lượng yêu cầu.

9.4. Chuẩn bị mặt bằng

Chỉ được thi công lớp BTNRTN khi lớp BTNC phía dưới đã được nghiệm thu. Phải làm sạch bụi bẩn và vật liệu không thích hợp rơi vãi trên bề mặt lớp BTNC bằng máy quét, máy thổi, vòi phun nước (nếu cần). Bề mặt chuẩn bị phải rộng hơn sang mỗi phía lề đường ít nhất là 20 cm so với bề rộng sẽ được tưới thấm bám hoặc dính bám.

9.5. Tưới dính bám

9.5.1. Sử dụng nhũ tương nhựa đường polime CRS-2P, CRS-1P (TCVN 8816:2011) có các chỉ tiêu thỏa mãn quy định tại Bảng 11 để tưới dính bám.

9.5.2. Tùy thuộc trạng thái bề mặt mặt đường BTNC mà tưới nhựa dính bám với tỷ lệ phù hợp, từ 0,4 lít/m2 đến 0,6 lít/m2. Thời gian từ lúc tưới dính bám đến khi rải lớp BTNRTN tùy thuộc vào điều kiện thời tiết, môi trường và do Tư vấn giám sát quyết định, thông thường ít nhất 15 phút.

9.5.3. Chỉ được dùng thiết bị chuyên dụng có khả năng kiểm soát được liều lượng và nhiệt độ của nhũ tương tưới dính bám, sao cho lớp dính bám phủ đều trên bề mặt, chỗ nào thiếu phải tưới bổ sung bằng thiết bị phun cầm tay, chỗ nào thừa phải được gạt bỏ. Không được dùng dụng cụ thủ công để tưới. Không được tưới khi có gió to, trời mưa, có cơn mưa.

Bảng 11. Yêu cầu quy định với nhũ tương nhựa đường polime

| Tên chỉ tiêu | Phân tách nhanh | Phương pháp thử | |

| CRS-1P | CRS-2P | ||

| A. Thử nghiệm trên mẫu nhũ tương polime | |||

| 1. Độ nhớt Saybolt Furol ở 50°C, s | 20÷100 | 100÷400 | TCVN 8817-2 : 2011 |

| 2. Độ ổn định lưu trữ, 24 h, % (1) | ≤ 1 | ≤ 1 | TCVN 8817-3 : 2011 |

| 3. Lượng hạt quá cỡ (Thử nghiệm sàng), % | ≤ 0,10 | ≤ 0,10 | TCVN 8817-4 : 2011 |

| 4. Điện tích hạt | Dương | Dương | TCVN 8817-5 : 2011 |

| 5. Độ khử nhũ (sử dụng 35 mL dioctyl sodium sulfosuccinate 0,8 %), % | ≥ 40 | ≥ 40 | TCVN 8817-6 : 2011 |

| 6. Hàm lượng dầu, % (2) | ≤ 3 | ≤ 3 | TCVN 8817-9 : 2011 |

| 7. Độ dính bám với cốt liệu tại hiện trường | Khá | Khá | TCVN 8817-15 : 2011 |

| B. Thử nghiệm trên mẫu nhựa đường thu được từ thử nghiệm bay hơi | |||

| 8. Hàm lượng nhựa, % (3) | ≥ 60 | ≥ 65 | TCVN 8817-10 : 2011 |

| 9. Độ kim lún ở 25 °C, 5 giây, 0,1 mm | 60÷120 | 60÷120 | TCVN 7495 : 2005 |

| 10. Điểm hóa mềm (dụng cụ vòng và bi), °C | 50 | 55 | TCVN 7497 : 2005 |

| 11. Độ hòa tan trong tricloetylen, % | ≥ 97,5 | ≥ 97,5 | TCVN 7500 : 2005 |

| 12. Độ đàn hồi ở 25°C, mẫu kéo dài 20 cm, % | ≥ 30 | ≥ 50 | AASHTO T301-2003 |

| 13. Hàm lượng polime, %. (4) | ≥ 2,0 | ≥ 2,5 | AASHTO T302-2005 |

| (1): Sau khi giữ ổn định trong 24 h, toàn bộ bề mặt mẫu nhũ tương polime phải nhuyễn, mịn và có màu đồng nhất, không có dịch thể màu trắng sữa. (2): Nhiệt độ thử nghiệm chưng cất là 176°C ± 2°C, duy trì ở nhiệt độ này trong thời gian 20 min. (3): Nhiệt độ của lò sấy khi thử nghiệm bay hơi trong là 140 °C ± 2°C. (4): Thử nghiệm đối với các công trình đặc biệt theo yêu cầu của Chủ đầu tư. | |||

9.6. Vận chuyển hỗn hợp BTNRTN

9.6.1. Dùng ô tô tự đổ để vận chuyển hỗn hợp BTNRTN. Chọn ô tô có trọng tải và số lượng phù hợp với công suất của trạm trộn, của máy rải và cự li vận chuyển, bảo đảm sự liên tục, nhịp nhàng ở các khâu.

9.6.2. Thùng xe vận chuyển hỗn hợp BTNRTN phải kín, sạch, được phun đều một lớp mỏng dầu chống dính bám thích hợp vào thành và đáy thùng. Không được dùng dầu mazút, dầu diezen hay các dung môi làm hòa tan nhựa đường để quét lên đáy và thành thùng xe. Do BTNRTN dễ bị nguội nên dùng 2 lớp bạt để che phủ.

9.6.3. Mỗi chuyến ô tô vận chuyển hỗn hợp BTNRTN khi rời trạm trộn phải có phiếu xuất xưởng ghi rõ nhiệt độ hỗn hợp, khối lượng, thời điểm xe rời trạm trộn, nơi xe sẽ đến, tên người lái xe.

9.6.4. Trước khi đổ hỗn hợp BTNRTN vào phễu máy rải phải kiểm tra nhiệt độ hỗn hợp bằng nhiệt kế. Nếu nhiệt độ hỗn hợp thấp hơn nhiệt độ nhỏ nhất quy định cho công đoạn đổ hỗn hợp từ xe ô tô vào phễu máy rải (Bảng 10) thì phải loại bỏ.

9.7. Rải hỗn hợp BTNRTN

9.7.1. Hỗn hợp BTNRTN được rải bằng máy chuyên dùng, ưu tiên máy rải có hệ thống điều chỉnh cao độ tự động. Khi dùng máy rải có bộ phận tự động điều chỉnh cao độ lúc rải, cần chuẩn bị cẩn thận các đường chuẩn (hoặc căng dây chuẩn thật thẳng, thật căng dọc theo mép mặt đường và dải sẽ rải, hoặc đặt thanh dầm làm đường chuẩn, sau khi đã cao đạc chính xác dọc theo mép mặt đường và mép của dải sẽ rải). Kiểm tra cao độ bằng máy cao đạc. Khi lắp đặt hệ thống cao độ chuẩn cho máy rải phải tuân thủ đầy đủ hướng dẫn của nhà sản xuất thiết bị và phải đảm bảo các cảm biến làm việc ổn định với hệ thống cao độ chuẩn này.

9.7.2. Thiết bị rải phải đảm bảo điều kiện khi rải xong, mặt đường đồng đều, không có những chỗ lồi lõm, rỗ mặt cục bộ trên lớp BTNRTN mới rải. Tránh việc sử dụng nhân công dùng các hạt mịn để bù phụ dẫn tới suy giảm độ rỗng bề mặt.

9.7.3. Tùy theo bề rộng mặt đường, nên dùng 2 (hoặc 3) máy rải hoạt động đồng thời trên 2 (hoặc 3) vệt rải. Các máy rải phải đi cách nhau 10 đến 20 m. Trường hợp dùng một máy rải, trình tự rải phải được tổ chức sao cho khoảng cách giữa các điểm cuối của các vệt rải trong ngày là ngắn nhất.

9.7.4. Trước khi rải phải đốt nóng tấm là, guồng xoắn. Ô tô chở hỗn hợp BTNRTN đi lùi tới phễu máy rải, bánh xe tiếp xúc đều và nhẹ nhàng với 2 trục lăn của máy rải. Sau đó điều khiển cho thùng ben đổ từ từ hỗn hợp xuống giữa phễu máy rải. Xe để số 0, máy rải sẽ đẩy ô tô từ từ về phía trước cùng máy rải. Khi hỗn hợp BTNRTN đã phân đều dọc theo guồng xoắn của máy rải và ngập tới 2/3 chiều cao guồng xoắn thì máy rải tiến về phía trước theo vệt quy định. Trong quá trình rải luôn giữ cho hỗn hợp thường xuyên ngập 2/3 chiều cao guồng xoắn.

9.7.5. Trong suốt thời gian rải hỗn hợp BTNRTN bắt buộc phải để thanh đầm (hoặc bộ phận chấn động trên tấm là) của máy rải luôn hoạt động.

9.7.6. Tùy bề dầy của lớp rải BTNRTN và năng suất của máy mà chọn tốc độ của máy rải cho thích hợp để không xảy ra hiện tượng bề mặt bị nứt nẻ, bị xé rách hoặc không đều đặn. Tốc độ rải phải được Tư vấn giám sát chấp thuận và phải được giữ đúng trong suốt quá trình rải.

9.7.7. Phải thường xuyên dùng dụng cụ thích hợp hoặc thuốn sắt đã đánh dấu để kiểm tra bề dày rải.

9.7.8. Trên đoạn đường có dốc dọc lớn hơn 40 ‰ phải tiến hành rải hỗn hợp BTNRTN từ chân dốc đi lên.

9.7.9. Thi công mối nối ngang:

- Mối nối ngang sau mỗi ngày làm việc phải được sửa cho thẳng góc với trục đường. Trước khi rải tiếp phải dùng máy cắt bỏ phần đầu mối nối sau đó dùng nhựa tưới dính bám quét lên vết cắt. Cần sử dụng dụng cụ gia nhiệt thích hợp để gia nhiệt vùng mối nối BTNRTN.

- Các mối nối ngang của lớp BTNRTN và lớp dưới BTNC cách nhau ít nhất là 1 m.

- Các mối nối ngang của các vệt rải BTNRTN được bố trí so le tối thiểu 25 cm.

9.7.10. Thi công mối nối dọc:

- Mối nối dọc để qua ngày làm việc phải được cắt bỏ phần rìa dọc vết rải cũ, dùng nhựa tưới dính bám quét lên vết cắt sau đó mới tiến hành rải. Cần sử dụng dụng cụ gia nhiệt thích hợp để gia nhiệt vùng mối nối BTNRTN.

- Các mối dọc của lớp BTNRTN và lớp dưới BTNC cách nhau ít nhất là 20 cm.

- Các mối nối dọc của lớp BTNRTN và lớp dưới BTNC được bố trí sao cho các đường nối dọc của lớp trên cùng của mặt đường BTNRTN trùng với vị trí các đường phân chia các làn giao thông hoặc trùng với tim đường đối với đường 2 làn xe.

9.7.11. Cuối ngày làm việc, máy rải phải chạy không tải ra quá cuối vệt rải khoảng từ (5÷7) m mới được ngừng hoạt động.

9.7.12. Trường hợp máy rải đang làm việc bị hỏng (thời gian sửa chữa phải kéo dài hàng giờ) thì phải báo ngay về trạm trộn tạm ngừng cung cấp hỗn hợp BTNRTN và cho phép dùng máy san tự hành san nốt lượng hỗn hợp BTNRTN còn lại.

9.7.13. Trường hợp máy đang rải gặp mưa đột ngột thì:

- Báo ngay về trạm trộn tạm ngừng cung cấp hỗn hợp BTNRTN;

- Nếu lớp BTNRTN đã được lu lèn trên 2/3 tổng số lượt lu yêu cầu thì cho phép tiếp tục lu trong mưa cho đến hết số lượt lu lèn yêu cầu. Ngược lại thì phải ngừng lu và san bỏ hỗn hợp BTNRTN ra ngoài phạm vi mặt đường. Chỉ khi nào mặt đường khô ráo lại mới được rải hỗn hợp tiếp.

9.7.14. Hạn chế tối đa việc rải bằng thủ công. Chỉ được phép rải bằng thủ công ở các chỗ hẹp cục bộ, máy rải không rải được và phải tuân theo quy định sau:

- Dùng xẻng xúc hỗn hợp BTNRTN và đổ thấp tay, không được hất từ xa để tránh hỗn hợp bị phân tầng;

- Dùng cào và bàn trang trải đều hỗn hợp BTNRTN thành một lớp bằng phẳng đạt dốc ngang yêu cầu, có bề dày bằng (1,35 ÷ 1,45) bề dày lớp BTNRTN thiết kế;

- Rải thủ công những chỗ hẹp cục bộ này tiến hành đồng thời với máy rải bên cạnh để có thể lu lèn chung vệt rải bằng máy và chỗ rải bằng thủ công bảo đảm mặt đường không có vết nối.

9.8. Lu lèn lớp hỗn hợp BTNRTN

9.8.1. Do BTNRTN dễ bị mất nhiệt hơn so với BTNC cần kiểm soát chặt chẽ nhiệt độ khi BTNRTN rải ra mặt đường, cần khẩn trương lu lèn ngay sau khi rải xong để đảm bảo nhiệt độ lu lèn quy định.

9.8.2. Thiết bị lu lèn BTNRTN thích hợp đi theo một máy rải gồm:

- Lu bánh thép 10÷12 tấn, lu rung (có hoặc không để rung) 6÷10 tấn để lu lèn giai đoạn sơ bộ (beakdown rolling) và giai đoạn trung gian (second rolling).

- Lu thép bánh đôi (tandem roller) 6-10 tấn hoặc lu bánh hơi (tire roller) 8÷15 tấn để lu lèn giai đoạn hoàn thiện (final rolling).

9.8.3. Trình tự lu lèn

- Khoảng nhiệt độ lu lèn phù hợp theo quy định tại Bảng 10.

- Giai đoạn sơ bộ sử dụng lu bánh thép 10-12 tấn. Cần nhanh chóng tiến hành lượt lu ngay sau khi rải xong để đảm bảo lu lèn ở nhiệt độ quy định

- Giai đoạn trung gian sử dụng lu bánh thép 10-12 tấn giống như giai đoạn sơ bộ. Tùy thuộc vào điều kiện mặt đường có thể sử dụng lu chấn rung (hoặc không chấn rung) 6-10 tấn.

- Giai đoạn lu lèn hoàn thiện mặt đường: sử dụng lu bánh đôi 6-10 tấn, hoặc lu bánh hơi 8-15 tấn, thực hiện 1 hành trình Iu (1 lượt đi và 1 lượt về).

- Sơ đồ lu lèn, tốc độ lu lèn, sự phối hợp các loại lu, số lần lu lèn qua một điểm của từng loại lu để đạt được độ chặt yêu cầu được xác định trên đoạn rải thử.

9.8.4. Máy rải hỗn hợp BTNRTN đi đến đâu, máy lu phải theo sát để lu lèn ngay đến đó. Trong các lượt lu sơ bộ, bánh chủ động sẽ ở phía gần tấm là của máy rải nhất. Tiến trình lu lèn của các máy lu phải được tiến hành liên tục trong thời gian hỗn hợp BTNRTN còn giữ được nhiệt độ lu lèn có hiệu quả, không được thấp hơn nhiệt độ kết thúc lu lèn (xem Bảng 10).

9.8.5. Vệt bánh lu phải chồng lên nhau ít nhất làm 20 cm. Những lượt lu đầu tiên dành cho mối nối dọc, sau đó tiến hành lu từ mép ngoài song song với tim đường và dịch dần về phía tim đường. Khi lu trong đường cong có bố trí siêu cao việc lu sẽ tiến hành từ bên thấp dịch dần về phía bên cao. Các lượt lu không được dừng tại các điểm nằm trong phạm vi 1 mét tính từ điểm cuối của các lượt trước.

9.8.6. Trong quá trình lu, đối với lu bánh thép phải thường xuyên làm ẩm bánh thép bằng nước. Đối với lu bánh hơi, dùng dầu chống dính bám bôi mặt lốp vài lượt đầu, khi lốp đã có nhiệt độ xấp xỉ với nhiệt độ của hỗn hợp BTNRTN thì sẽ không xảy ra tình trạng dính bám nữa. Không được dùng nước để làm ẩm lốp bánh hơi. Không được dùng dầu diezel, dầu cặn hay các dung môi có khả năng hòa tan nhựa đường TPS để bôi vào bánh lu.

9.8.7. Khi lu khởi động, đổi hướng tiến lùi ... phải thao tác nhẹ nhàng, không thay đổi đột ngột để hỗn hợp BTNRTN không bị dịch chuyển và xé rách.

9.8.8. Máy lu và các thiết bị nặng không được đỗ lại trên lớp BTNRTN chưa được lu lèn chặt và chưa nguội hẳn.

9.8.9. Trong khi lu lèn nếu thấy lớp BTNRTN bị nứt nẻ phải tìm nguyên nhân để điều chỉnh (nhiệt độ, tốc độ lu, tải trọng lu...).

9.9. Thông xe

9.9.1. Cho phép thông xe sau khi mặt đường BTNRTN giảm xuống dưới 50°C. Cần phải hạn chế tối đa các ảnh hưởng tới lớp thảm BTNRTN thời kỳ ban đầu khi mới thông xe.

9.9.2. Trường hợp nếu thi công vào mùa hè, hoặc khi bị hạn chế về thời gian thông xe, có thể làm nguội mặt đường BTNRTN bằng cách phun nước để hạ nhanh nhiệt độ mặt đường.

10. Công tác giám sát, kiểm tra và nghiệm thu lớp BTNRTN

10.1. Công tác giám sát kiểm tra được tiến hành thường xuyên trước khi rải, trong khi rải và sau khi rải lớp BTNRTN. Các quy định về công tác kiểm tra nêu dưới đây là quy định tối thiểu, căn cứ vào tình hình thực tế tại công trình mà Tư vấn giám sát có thể tăng tần suất kiểm tra cho phù hợp.

10.2. Kiểm tra hiện trường trước khi thi công, bao gồm việc kiểm tra các hạng mục sau:

- Tình trạng bề mặt trên đó sẽ rải BTNRTN, độ dốc ngang, dốc dọc, cao độ, bề rộng;

- Tình trạng lớp nhựa tưới dính bám;

- Hệ thống cao độ chuẩn;

- Thiết bị rải, lu lèn, thiết bị thông tin liên lạc, lực lượng thi công, hệ thống đảm bảo an toàn giao thông và an toàn lao động.

10.3. Kiểm tra chất lượng vật liệu

10.3.1. Kiểm tra chấp thuận vật liệu khi đưa vào công trình:

- Kiểm tra nhựa đường có độ kim lún 60-70: kiểm tra tất cả các chỉ tiêu quy định tại Thông tư 27/2014/TT-BGTVT ngày 28/7/2014 cho mỗi đợt nhập vật liệu.

- Kiểm tra nhựa đường TPS khi chế tạo trong phòng: kiểm tra tất cả các chỉ tiêu quy định tại Bảng 1 cho mỗi đợt nhập vật liệu.

- Nhựa tưới dính bám: kiểm tra các chỉ tiêu chất lượng của nhựa tưới dính bám (quy định 9.5.1 hoặc Bảng 11) cho mỗi đợt nhập vật liệu.

- Đá dăm, cát, bột khoáng: kiểm tra các chỉ tiêu quy định tại 5.2; 5.3 và 5.4 cho mỗi đợt nhập vật liệu.

10.3.2. Kiểm tra trong quá trình sản xuất hỗn hợp BTNRTN theo quy định tại Bảng 12.

Bảng 12. Kiểm tra vật liệu trong quá trình sản xuất hỗn hợp BTNRTN

| TT | Loại vật liệu | Chỉ tiêu kiểm tra | Tần suất | Vị trí kiểm tra | Căn cứ |

| 1 | Đá dăm | - Thành phần hạt - Hàm lượng hạt thoi dẹt - Hàm lượng chung bụi, bùn, sét | 2 ngày/lần hoặc 200m3 | Khu vực tập kết đá dăm | Bảng 2, Bảng 3 |

| 2 | Cát | - Thành phần hạt - Hệ số đương lượng cát- SE | 2 ngày/lần hoặc 200m3 | Khu vực tập kết cát | Bảng 4, Bảng 5 |

| 3 | Bột khoáng | - Thành phần hạt - Chỉ số dẻo | 2 ngày/lần hoặc 50 tấn | Kho chứa | Bảng 6 |

| 4 | Nhựa đường có độ kim lún 60-70 | - Điểm hóa mềm - Độ kim lún | 1 ngày/lần | Thùng nấu nhựa đường sơ bộ | Thông tư 27/2014/TT-BGTVT |

10.4. Kiểm tra tại trạm trộn: theo quy định tại Bảng 13.

Bảng 13. Kiểm tra tại trạm trộn

| TT | Hạng mục | Chỉ tiêu/phương pháp | Tần suất | Vị trí kiểm tra | Căn cứ |

| 1 | Vật liệu tại các phễu nóng | Thành phần hạt | 1 ngày/lần | Các phễu nóng (hot bin) | Thành phần hạt của từng phễu |

| 2 | Công thức chế tạo hỗn hợp BTNRTN | - Thành phần hạt - Hàm lượng nhựa đường TPS - Độ ổn định Marshall - Độ rỗng dư - Khối lượng thể tích mẫu BTNRTN | 1 ngày/lần | Trên xe tải hoặc phễu nhập liệu của máy rải | Các chỉ tiêu của hỗn hợp BTNRTN đã được phê duyệt |

| - Tỷ trọng lớn nhất của BTNRTN | 2 ngày/lần | ||||

| 3 | Hệ thống cân đong vật liệu | Kiểm tra các chứng chỉ hiệu chuẩn/kiểm định và kiểm tra bằng mắt | 1 ngày/ lần | Toàn trạm trộn | Tiêu chuẩn kỹ thuật của trạm trộn |

| 4 | Hệ thống nhiệt kế | Kiểm tra các chứng chỉ hiệu chuẩn/kiểm định và kiểm tra bằng mắt | 1 ngày/ lần | Toàn trạm trộn | Tiêu chuẩn kỹ thuật của trạm trộn |

| 5 | Nhiệt độ nhựa đường có độ kim lún 60-70 | Nhiệt kế | 1 giờ/lần | Thùng nấu sơ bộ, thùng trộn | Theo 5.1.2 |

| 7 | Nhiệt độ cốt liệu sau khi sấy | Nhiệt kế | 1 giờ/lần | Tang sấy | Theo 8.3.5 |

| 8 | Nhiệt độ trộn | Nhiệt kế | Mỗi mẻ trộn | Thùng trộn | Bảng 10 |

| 9 | Thời gian trộn | Đồng hồ | Mỗi mẻ trộn | Phòng điều khiển | Theo 8.3.9 |

| 10 | Nhiệt độ hỗn hợp BTNRTN khi ra khỏi thùng trộn | Nhiệt kế | Mỗi mẻ trộn | Phòng điều khiển | Bảng 10 |

10.5. Kiểm tra trong khi Bảng thi công: theo quy định tại Bảng 14.

Bảng 14. Kiểm tra trong khi thi công lớp BTNRTN

| TT | Hạng mục | Chỉ tiêu/ phương pháp | Mật độ kiểm tra | Vị trí kiểm tra | Căn cứ |

| 1 | Nhiệt độ hỗn hợp BTNRTN trên xe tải | Nhiệt kế | Mỗi xe | Thùng xe | Bảng 10 |

| 2 | Nhiệt độ khi rải hỗn hợp BTNRTN | Nhiệt kế | 50 mét/điểm | Ngay sau máy rải | Bảng 10 |

| 3 | Nhiệt độ lu lèn hỗn hợp BTNRTN | Nhiệt kế | 50 mét/điểm | Mặt đường | Bảng 10 |

| 4 | Chiều dày lớp BTNRTN | Thuốn sắt | 50 mét/điểm | Mặt đường | Hồ sơ thiết kế |

| 5 | Công tác lu lèn | Sơ đồ lu, tốc độ lu, số lượt lu, tải trọng lu, các quy định khi lu lèn | Thường xuyên | Mặt đường | Theo 9.8 |

| 6 | Các mối nối dọc, mối nối ngang | Quan sát bằng mắt | Mỗi mối nối | Mặt đường | Theo 9.7.10 và 9.7.11 |

| 7 | Độ bằng phẳng sau khi lu sơ bộ | Thước 3 mét (TCVN 8864:2011) | 25 mét/mặt cắt | Mặt đường | Khe hở không quá 5 mm |

10.6. Kiểm tra khi nghiệm thu mặt đường BTNRTN

10.6.1. Kích thước hình học: theo quy định tại Bảng 15.

Bảng 15. Sai số cho phép của các đặc trưng hình học

| TT | Hạng mục | Phương pháp | Mật độ đo | Sai số cho phép | Quy định về tỷ lệ điểm đo đạt yêu cầu |

| 1 | Bề rộng | Thước thép | 50 m/ mặt cắt | - 5 cm | Tổng số chỗ hẹp không quá 5% chiều dài đường |

| 2 | Độ dốc ngang | Máy thủy bình | 50 m / mặt cắt | ± 0, 25% | ≥ 95 % tổng số điểm đo |

| 3 | Chiều dày | Khoan lõi | 2500 m2 (hoặc 330 m dài đường 2 lần xe) /1 tổ 3 mẫu | ± 5% chiều dầy | ≥ 95 % tổng số điểm đo, 5% còn lại không vượt quá 10 mm |

| 4 | Cao độ | Máy thủy bình | 50 m/ điểm | ± 5 mm | ≥ 95 % tổng số điểm đo, 5% còn lại sai số không vượt quá ±10 mm |

10.6.2. Độ bằng phẳng mặt đường: Tiêu chuẩn nghiệm thu quy định tại Bảng 16

Bảng 16 - Tiêu chuẩn nghiệm thu độ bằng phẳng

| Hạng mục | Mật độ kiểm tra | Yêu cầu |

| 1. Độ bằng phẳng IRI | Toàn bộ chiều dài, các làn xe | ≤ 2,5 m/Km |

| 2. Độ bằng phẳng đo bằng thước 3 m (khi mặt đường có chiều dài ≤ 1 Km) | 25 m / 1 làn xe | Theo quy định tại TCVN 8864:2011 |

10.6.3. Độ nhám, sức kháng trượt mặt đường: Tiêu chuẩn nghiệm thu quy định tại Bảng 17.

Bảng 17. Tiêu chuẩn nghiệm thu độ nhám mặt đường

| TT | Hạng mục | Mật độ đo | Quy định | Phương pháp thử |

| 1 | Độ nhám mặt đường theo phương pháp rắc cát, mm | 5 điểm đo / 1 Km/ 1 làn | ≥ 0,8 | TCVN 8860:2011 |

| 2 | Sức kháng trượt mặt đường bằng con lắc Anh | 5 điểm đo / 1 Km/ 1 làn | ≥ 65 | ASTM E 303 |

10.6.4. Độ chặt lu lèn: Hệ số độ chặt lu lèn (K) của các lớp BTNRTN không được nhỏ hơn 0,98.

K = gtn / go (3)

Trong đó:

- gtn: Khối lượng thể tích trung bình của BTNRTN sau khi thi công ở hiện trường, g/cm3 (xác định trên mẫu khoan);

- go: Khối lượng thể tích trung bình của BTNRTN ở trạm trộn tương ứng với lý trình kiểm tra, g/cm3 (xác định trên mẫu đúc Marshall tại trạm trộn theo quy định, tại Bảng 15 hoặc trên mẫu BTNRTN lấy từ các lý trình tương ứng được đúc chế bị lại).

Mật độ kiểm tra: 2500 m2 mặt đường (hoặc 330 m dài đường 2 làn xe) / 1 tổ 3 mẫu khoan (sử dụng mẫu khoan đã xác định chiều dày theo quy định ở Bảng 14).

10.6.5. Độ rỗng dư xác định từ mẫu khoan phải nằm trong giới hạn cho phép (18-22%).

10.6.6. Độ thấm nước tại hiện trường (Phụ lục D): 1000 m2/ 1 vị trí, phải lớn hơn hoặc bằng 1000 mL/15 s.

10.6.7. Thành phần cấp phối cốt liệu, hàm lượng nhựa đường TPS lấy từ mẫu nguyên dạng ở mặt đường tương ứng với lý trình kiểm tra phải thỏa mãn công thức chế tạo hỗn hợp BTNRTN đã được phê duyệt với sai số nằm trong quy định tại Bảng 9. Mật độ kiểm tra: 2500 m2 mặt đường/1 mẫu (hoặc 330 m dài đường 2 làn xe/1 mẫu).

10.6.8. Khả năng dính bám giữa các lớp: sự dính bám giữa lớp BTNRTN với lớp dưới BTNC phải tốt, được nhận xét đánh giá bằng mắt tại các mẫu khoan.

10.6.9. Chất lượng các mối nối được đánh giá bằng mắt. Mối nối phải ngay thẳng, bằng phẳng, không rỗ mặt, không bị khấc, không có khe hở.

10.7. Hồ sơ nghiệm thu bao gồm những nội dung sau:

- Kết quả kiểm tra chấp thuận vật liệu khi đưa vào công trình;

- Thiết kế sơ bộ;

- Thiết kế hoàn chỉnh;

- Biểu đồ quan hệ giữa tốc độ cấp liệu (tấn/giờ) và tốc độ băng tải (m/phút) cho đá dăm và cát.

- Thiết kế được phê duyệt- công thức chế tạo hỗn hợp BTNRTN;

- Hồ sơ của công tác rải thử, trong đó có quyết định của Tư vấn về nhiệt độ lu lèn, sơ đồ lu, số lượt Iu trên một điểm...

- Nhật ký từng chuyến xe chở hỗn hợp BTNRTN: khối lượng hỗn hợp, nhiệt độ của hỗn hợp khi xả từ thùng trộn vào xe, thời gian rời trạm trộn, thời gian đến công trường, nhiệt độ hỗn hợp khi đổ vào máy rải; thời tiết khi rải, lý trình rải;

- Hồ sơ kết quả kiểm tra theo các yêu cầu quy định từ Bảng 13 đến Bảng 17.

11. An toàn lao động và bảo vệ môi trường

11.1. Tại trạm trộn hỗn hợp BTNRTN

11.1.1. Phải triệt để tuân theo các quy định về phòng cháy, chống sét, bảo vệ môi trường, an toàn lao động, an toàn sử dụng điện hiện hành.

11.1.2. Ở các nơi có thể xảy ra đám cháy (kho, nơi chứa nhựa đường, nơi chứa nhiên liệu, máy trộn...) phải có sẵn các dụng cụ chữa cháy, thùng đựng cát khô, bình bọt dập lửa, bể nước và các lối ra phụ.

11.1.3. Nơi nấu nhựa đường TPS phải cách xa các công trình xây dựng dễ cháy và các kho tàng khác ít nhất là 50 m. Những chỗ có nhựa đường có độ kim lún 60-70 rơi vãi phải được dọn sạch và rắc cát.

11.1.4. Bộ phận lọc bụi của trạm trộn phải hoạt động tốt.

11.1.5. Khi vận hành máy ở trạm trộn cần phải:

- Kiểm tra các máy móc và thiết bị;

- Khởi động máy, kiểm tra sự di chuyển của nhựa đường trong các ống dẫn, nếu cần thì phải làm nóng các ống, các van cho nhựa đường chảy được;

- Chỉ khi máy móc chạy thử không tải trong tình trạng tốt mới đốt đèn khò ở trống sấy.

11.1.6. Trình tự thao tác khi đốt đèn khò phải tiến hành tuân theo chỉ dẫn của trạm trộn. Khi mồi lửa cũng như điều chỉnh đèn khò phải đứng phía cạnh buồng đốt, không được đứng trực diện với đèn khò.

11.1.7. Không được sử dụng trống rang vật liệu có những hư hỏng ở buồng đốt, ở đèn khò, cũng như khi có hiện tượng ngọn lửa len qua các khe hở của buồng đốt phụt ra ngoài trời.

11.1.8. Ở các trạm trộn hỗn hợp BTNRTN điều khiển tự động cần theo các quy định:

- Trạm điều khiển cách xa máy trộn ít nhất là 15 m;

- Trước mỗi ca làm việc phải kiểm tra các đường dây, các cơ cấu điều khiển, từng bộ phận máy móc thiết bị trong máy trộn;

- Khi khởi động phải triệt để tuân theo trình tự đã quy định cho mỗi loại trạm trộn từ khâu cấp vật liệu vào trống sấy đến khâu tháo hỗn hợp đã trộn xong vào thùng.

11.1.9. Trong lúc kiểm tra cũng như sửa chữa kỹ thuật, trong các lò nấu, thùng chứa, các chỗ ẩm ướt chỉ được dùng các ngọn đèn điện di động có điện thế 12 V. Khi kiểm tra và sửa chữa bên trong trống rang và thùng trộn hỗn hợp phải để các bộ phận này nguội hẳn.

11.1.10. Mọi người làm việc ở trạm trộn BTNRTN đều phải học qua một lớp về an toàn lao động và kỹ thuật cơ bản của từng khâu trong dây chuyền công nghệ chế tạo hỗn hợp BTNRTN ở trạm trộn, phải được trang bị quần áo, kính, găng tay, dày bảo hộ lao động tùy theo từng phần việc.

11.1.11. Ở trạm trộn phải có y tế thường trực, đặc biệt là sơ cứu khi bị bỏng, có trang bị đầy đủ các dụng cụ và thuốc men mà cơ quan y tế đã quy định.

11.2. Tại hiện trường thi công BTNRTN

11.2.1. Trước khi thi công phải đặt biển báo “Công trường” ở đầu và cuối đoạn đường thi công, bố trí người và biển báo hướng dẫn đường tránh cho các loại phương tiện giao thông trên đường; quy định sơ đồ chạy đến và chạy đi của ô tô vận chuyển hỗn hợp, chiếu sáng khu vực thi công nếu làm đêm.

11.2.2. Công nhân phục vụ theo máy rải, phải có ủng, găng tay, khẩu trang, quần áo lao động phù hợp với công việc phải đi lại trên hỗn hợp có nhiệt độ cao.

11.2.3. Trước mỗi ca làm việc phải kiểm tra tất cả các máy móc và thiết bị thi công, sửa chữa điều chỉnh để máy làm việc tốt. Ghi vào sổ nhật ký thi công về tình trạng và các hư hỏng của máy và báo cho người chỉ đạo thi công ở hiện trường kịp thời.

11.2.4. Đối với máy rải hỗn hợp BTNRTN phải chú ý kiểm tra sự làm việc của băng tải cấp liệu, đốt nóng tấm là. Trước khi hạ phần treo của máy rải phải trông chừng không để có người đứng kề sau máy rải.

Phương pháp thí nghiệm xác định độ chảy nhựa

1. Phạm vi áp dụng

Phương pháp thí nghiệm này quy định trình tự xác định độ chảy nhựa của hỗn hợp bê tông nhựa rỗng thoát nước để đánh giá khả năng ổn định chống chảy nhựa của hỗn hợp trong quá trình sản xuất, vận chuyển và thi công.

Phương pháp thí nghiệm này thường được sử dụng để xác định hàm lượng nhựa tối ưu của hỗn hợp BTNRTN trong quá trình thiết kế.

2. Thuật ngữ và định nghĩa

Độ chảy nhựa của hỗn hợp bê tông nhựa rỗng thoát nước (Binder Run-off Test) - Tỷ lệ phần trăm giữa lượng hỗn hợp (bao gồm cả nhựa đường và cốt liệu mịn) dính trên đĩa chứa hỗn hợp BTNRTN sau khi lật ngược đĩa chứa mẫu đã được nung ở nhiệt độ và thời gian quy định so với khối lượng mẫu ban đầu.

3. Nguyên tắc

Mẫu BTNTN được chuẩn bị trong phòng hoặc lấy từ hiện trường. Cho mẫu BTNRTN ở trạng thái rời vào trong đĩa chứa mẫu, đặt đĩa chứa mẫu BTNRTN vào trong tủ sấy ở nhiệt độ và khoảng thời gian quy định. Lấy mẫu ra khỏi tủ sấy, lật ngược đĩa để đổ mẫu hỗn hợp ra, xác định lượng hỗn hợp dính trên đĩa chứa mẫu, tính độ chảy nhựa của BTN.

4. Thiết bị, dụng cụ

4.1. Tủ sấy có thông gió, điều chỉnh được nhiệt độ với độ chính xác 2°C, có khả năng sấy ở nhiệt độ trong phạm vi từ 110 °C đến 175 °C.

4.2. Đĩa kim loại bền nhiệt có kích cỡ khoảng 42cmx27cm để chứa mẫu.

4.3. Cân có độ chính xác tới 0,1 g.

4.4. Nhiệt kế: có nhiệt độ tối đa là 200°C, vạch chia nhỏ nhất là 1°C.

4.5. Dụng cụ trộn: chảo, bay.

5. Điều kiện thử nghiệm

5.1. Trong quá trình thiết kế hỗn hợp, sản xuất, thử nghiệm độ chảy nhựa ở nhiệt độ quy định để trộn hỗn hợp tại trạm trộn.

5.2. Nhiệt độ trộn tối ưu của nhựa đường là khác nhau tùy vào từng loại nhựa đường. Có thể sử dụng nhiệt độ trộn thích hợp theo khuyến cáo của nhà sản xuất. Nếu không có thông tin về nhiệt độ, thì nhiệt độ trộn thích hợp sẽ được xác định thông qua các thí nghiệm trộn...

6. Chuẩn bị mẫu thử

Chuẩn bị 03 mẫu thử BTNRTN, mỗi mẫu khoảng 2kg.

7. Trình tự thí nghiệm

7.1. Sấy mẫu và đĩa đựng mẫu đến khối lượng không đổi.

7.2. Xác định khối lượng đĩa đựng mẫu chính xác tới 0,1 g (ký hiệu là A). Chuyển mẫu hỗn hợp đã sấy vào đĩa đựng mẫu. Đảm bảo nhiệt độ hỗn hợp BTNRTN khi cho vào đĩa không nhỏ hơn 25oC so với nhiệt độ thử nghiệm. Xác định khối lượng đĩa đựng mẫu có chứa mẫu BTNRTN chính xác tới 0,1 g (ký hiệu là B).

7.3. Đặt đĩa chứa mẫu vào tủ sấy đã gia nhiệt tới nhiệt độ thử nghiệm, duy trì trong thời gian 60 min.

7.4. Đưa mẫu ra khỏi lò sấy. Lật ngược đĩa đựng mẫu để đổ mẫu ra. Cân xác định khối lượng đĩa kim loại có lượng vữa nhựa đường dính trên đĩa chính xác tới 0,1 g (ký hiệu là C).

8. Tính toán kết quả thí nghiệm

8.1. Độ chảy nhựa của mẫu BTNRTN (M), tính bằng phần trăm (%), chính xác tới 0,1%, theo công thức:

M = 100 x ![]()

trong đó:

A là khối lượng của đĩa, tính bằng gam (g);

B là khối lượng của đĩa và mẫu, tính bằng gam (g);

C là khối lượng của đĩa và vữa nhựa đính trên đĩa, tính bằng gam (g);

8.2. Độ chảy nhựa của BTNRTN ở nhiệt độ thử nghiệm là giá trị trung bình cộng số học của ba kết quả thử nghiệm.

9. Báo cáo thử nghiệm

Kết quả thử nghiệm cần có các thông tin sau:

- Nguồn gốc vật liệu;

- Loại BTNRTN;

- Độ chảy nhựa của BTN ở nhiệt độ thử nghiệm;

- Người thí nghiệm và cơ sở thí nghiệm;

- Viện dẫn phương pháp thí nghiệm này.

Phương pháp thí nghiệm xác định độ rỗng liên thông

1. Phạm vi áp dụng

Phương pháp thí nghiệm này quy định trình tự xác định độ rỗng liên thông của hỗn hợp bê tông nhựa rỗng thoát nước (BTNRTN).

Độ rỗng liên thông của bê tông nhựa rỗng thoát nước đã đầm nén là một trong các chỉ tiêu phục vụ cho việc thiết kế hỗn hợp BTN, kiểm tra nghiệm thu mặt đường BTNRTN.

2. Thuật ngữ và định nghĩa

Độ rỗng liên thông (Continuous Porosity) - Tổng thể tích của các lỗ rỗng liên thông chứa không khí giữa các hạt cốt liệu bọc nhựa trong hỗn hợp BTN đã đầm nén. Độ rỗng liên thông được biểu thị bằng phần trăm (%) của thể tích mẫu hỗn hợp BTN đã đầm nén.

3. Thiết bị, dụng cụ

3.1. Cân: có khả năng cân tối thiểu 5kg, có độ chính xác 0.5g.

3.2. Thước kẹp: độ chính xác 0.1mm.

3.3. Bể nước: dùng để cân mẫu trong nước, bể có vòi chảy tràn để duy trì mực nước cố định trong quá trình thử nghiệm.

3.4. Dây treo và giỏ đựng mẫu cân trong nước: giỏ làm bằng lưới thép 5mm chứa mẫu BTN và được nhúng ngập hoàn toàn trong bể nước. Dây treo là loại dây có đủ độ bền, không thấm nước với đường kính nhỏ nhất có thể để không ảnh hưởng tới kết quả thử nghiệm.

4. Chuẩn bị mẫu

4.1. Mẫu thử nghiệm có thể là mẫu đúc Marshall trong phòng thử nghiệm hoặc mẫu khoan tại hiện trường. Mẫu phải đảm bảo không bị biến dạng, nút vỡ khi lấy ra khỏi khuôn đúc hoặc khoan từ mặt đường.

4.2. Bề mặt đáy mẫu khoan không được dính với vật liệu lớp dưới mặt đường. Trong trường hợp đất đá, BTN lớp dưới mặt đường gắn kết với đáy mẫu thì sử dụng cưa hoặc dụng cụ phù hợp để loại bỏ chúng

5. Trình tự thí nghiệm

5.1. Tính toán thể tích của mẫu

Sử dụng thước kẹp để đo đường kính và chiều dày của mẫu chính xác đến 0,1 mm. Đo 2 vị trí để xác định đường kính và 4 vị trí để xác định chiều dày. Sau đó sử dụng giá trị trung bình của các giá trị đo được để tính thể tích vật mẫu (V)

5.2. Xác định khối lượng mẫu trong không khí

Mẫu thí nghiệm sau khi đã để ít nhất 1 giờ trong điều kiện nhiệt độ phòng, tiến hành cân xác định khối lượng của mẫu ở trạng thái khô trong phòng (A).

5.3. Xác định khối lượng mẫu trong nước

Sau khi ngâm mẫu trong nước khoảng 1 phút ở nhiệt độ thường, tiến hành cân xác định khối lượng trong nước của mẫu (B).

6. Tính toán kết quả

Độ rỗng liên thông được tính theo công thức dưới đây:

Độ rỗng liên thông (%) = ![]() x 100

x 100

Trong đó

C: Thể tích của hỗn hợp BTNRTN và lỗ rỗng độc lập (cm3) = (A - B)/gw

gw: Khối lượng riêng của nước ở nhiệt độ thường là 1.0g/cm3.

7. Báo cáo thử nghiệm

Kết quả thử nghiệm cần có các thông tin sau:

- Nguồn gốc vật liệu;

- Loại BTNRTN;

- Độ rỗng liên thông của BTNRTN;

- Người thí nghiệm và cơ sở thí nghiệm;

- Viện dẫn phương pháp thí nghiệm này.

Phương pháp thí nghiệm xác định hệ số thấm trong phòng của BTNRTN

1. Phạm vi áp dụng

1.1. Phương pháp thí nghiệm này quy định trình tự thử nghiệm xác định hệ số thấm của bê tông nhựa rỗng thoát nước trong phòng thí nghiệm.

1.2. Phương pháp thí nghiệm này áp dụng cho các loại bê tông nhựa: bê tông nhựa cấp phối hở, bê tông nhựa rỗng thoát nước.

1.3. Phương pháp thí nghiệm này là cơ sở để kiểm tra, đánh giá chất lượng của bê tông nhựa rỗng thoát nước trong quá trình thiết kế hỗn hợp, xây dựng và khai thác mặt đường bê tông nhựa rỗng thoát nước.

2. Thiết bị, dụng cụ

2.1. Thiết bị thí nghiệm hệ số thấm

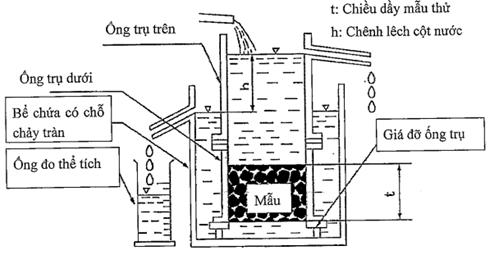

Thiết bị thí nghiệm xác định hệ số thấm nước chi tiết trong các mục 1), 2), 3) và 4) dưới đây. Sơ họa của thiết bị xác định hệ số thấm nước được thể hiện trên hình B012-1

Hình B012-1. Thiết bị xác định hệ số thấm nước

2.1.1. Ống trụ dưới

Ống trụ dưới là ống hình trụ có đường kính trong khoảng 10cm, được cấu tạo từ 2 nửa hình trụ và gắn với nhau bằng đai nối. Hoặc cũng có sẵn loại ống trụ không chia giống như khuôn Marshall. Vật liệu làm ống phải là loại vật liệu không thấm nước.

2.1.2. Ống trụ trên

Ống trụ trên có cấu tạo đường kính trong giống với ống trụ dưới, và có thể nối với ống trụ dưới mà không bị rò nước tại vị trí nối. Và nó có một lỗ hở để khi cấp nước từ trên đỉnh của ống trụ trên phần nước chưa thấm kịp qua mẫu có thể thoát ra ngoài và giữ cho mức nước bên trong luôn luôn nằm dưới mức quy định.

2.1.3. Giá đỡ trụ

Giá đỡ đặt dưới ống trụ dưới có cấu tạo để không làm ảnh hưởng đến tốc độ dòng chảy của nước. (Sau khi nước thấm qua mẫu)

2.1.4. Bể nước có lỗ hở để nước chảy tràn qua.

Bể nước phải có kích thước phù hợp để có thể lắp đặt được ống trụ dưới, mẫu thử và ống trụ trên.

Bể nước phải có lỗ hở để nước chảy tràn qua tại mực nước quy định (mẫu thử có thể chìm hoàn toàn). Ở Hình B012-1, Bể nước phải cấu tạo sao cho mức nước chênh (giữa độ cao lỗ hở của bể nước và lỗ hở của ống trụ trên) có thể thay đổi được.

2.2. Dụng cụ

2.2.1. Thước kẹp: độ chính xác 0.1mm.

2.2.2. Thước đo kim loại

2.2.3. Cân: có khả năng cân tối thiểu 5kg và độ chính xác 0.5g

2.2.4. Ống đo thể tích nước: Ống chia độ đo thể tích 1000ml với khoảng chia độ là 10ml.

2.2.5. Đồng hồ bấm giờ

2.2.6. Nhiệt kế: Đo khoảng nhiệt độ từ 50°C đến 100°C

2.2.7. Các dụng cụ khác: Vòng cao su (Chống nước rò rỉ)

3. Chuẩn bị mẫu

- Chuẩn bị mẫu thí nghiệm hình trụ có đường kính khoảng 10cm.

- Đường kính và chiều cao được đo bằng thước kẹp có độ chính xác 0.1mm.

- Khi sử dụng ống trụ có cấu tạo 2 nửa hình trụ, phải sử dụng ống bằng cao su bao lấy mẫu thí nghiệm sau đo lắp hai nửa này vào và dùng ốc xiết chặt lại. Ống trụ bên trên là loại ống liền (Không phải loại ghép bằng 2 nửa hình trụ) nên có thể sử dụng luôn mà không cần lớp ống cao su bên trong nữa.

4. Trình tự thí nghiệm

- Ống trụ dưới và mẫu thử nghiệm được đặt vào bể nước sao cho mẫu thí nghiệm ngập hoàn toàn trong nước. Mẫu thử phải được khuấy trong bể nước để không khí trong mẫu thoát hết ra ngoài. Mẫu thử sau khi đã tách khí phải được đặt thẳng đứng. Trong trường hợp này, mẫu thử sau khi tách khí sẽ không được đưa ra khỏi mặt nước.

- Ống trụ trên được đặt trên ống trụ dưới sao cho nước không bị rò rỉ tại khớp nối, và đo mức nước chênh giữa độ cao lỗ hở của bể nước và lỗ hở của ống trụ trên với độ chính xác 1mm. Trường hợp là hỗn hợp bê tông nhựa rỗng, thì độ cao của mẫu thử sẽ được điều chỉnh sao cho có cùng độ cao của mực nước.

- Nước phải được đổ nhẹ nhàng từ trên đỉnh của ống trụ trên để bề mặt nước tăng dần đến đến lỗ hở của ống trụ trên, và sẽ được điều chỉnh tốc độ cấp nước để nước thoát ra liên tục từ lỗ hở của ống trụ trên.

- Sau khi xác nhận lượng nước xả ra liên tục và ổn định, thì tiến hành đo thể tích nước xả ra trong 1 khoảng thời gian nhất định.

- Đo nhiệt độ của nước.

5. Tính toán kết quả

5.1. Hệ số thấm nước (cm/giây) tại nhiệt độ của nước là T°C sẽ được tính theo phương trình B012-1.

Kt = ![]() (Phương trình-B012-1)

(Phương trình-B012-1)

Trong đó:

L: Độ dày (chiều cao) của mẫu (cm)

A: Diện tích tiết diện mẫu (cm2)

h: Độ chênh cột nước (cm)

t1: Thời gian bắt đầu (s)

t2: Thời gian kết thúc (s)

Q: Thể tích nước thoát ra từ thời điểm t1 đến thời điểm t2.

5.2. Hệ số thấm nước ở nhiệt độ 15°C sẽ được quy đổi theo độ nhớt của nước ở T °C, với hệ số điều chỉnh là mT/m15, sử dụng Phương trình -B012-2.

K15 = KT x ![]() (Phương trình-B012-2)

(Phương trình-B012-2)

5.3. Ba mẫu thử được tiến hành thử nghiệm và trung bình của các hệ số thấm nước được quy đổi tại nhiệt độ 15°C sẽ được lấy để báo cáo.

6. Báo cáo kết quả

Kết quả thử nghiệm cần có các thông tin sau:

- Nguồn gốc vật liệu;

- Loại BTNRTN;

- Hệ số thấm nước của BTNRTN;

- Người thí nghiệm và cơ sở thí nghiệm;

- Viện dẫn phương pháp thí nghiệm này.

Bảng-B012-1 Hệ số điều chỉnh (mT/m15)

| T°C | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 0 | 1.575 | 1.521 | 1.470 | 1.424 | 1.378 | 1.336 | 1.295 | 1.255 | 1.217 | 1.181 |

| 10 | 1.149 | 1.116 | 1.085 | 1.055 | 1.027 | 1.000 | 0.975 | 0.950 | 0.925 | 0.902 |

| 20 | 0.880 | 0.859 | 0.839 | 0.819 | 0.800 | 0.782 | 0.764 | 0.748 | 0.731 | 0.715 |

| 30 | 0.700 | 0.685 | 0.671 | 0.657 | 0.645 | 0.632 | 0.620 | 0.607 | 0.596 | 0.584 |

| 40 | 0.574 | 0.564 | 0.554 | 0.544 | 0.535 | 0.525 | 0.517 | 0.507 | 0.498 | 0.490 |

Phương pháp thí nghiệm xác định lượng thấm nước của mặt đường BTNRTN tại hiện trường

1. Phạm vi áp dụng

1.1. Phương pháp thí nghiệm này quy định trình tự thử nghiệm xác định độ thấm nước của mặt đường bê tông nhựa rỗng thoát nước tại hiện trường.

1.2. Phương pháp thí nghiệm này áp dụng cho các loại bê tông nhựa: bê tông nhựa cấp phối hở, bê tông nhựa rỗng thoát nước.

1.3. Phương pháp thí nghiệm này là cơ sở để kiểm tra, đánh giá chất lượng của bê tông nhựa rỗng thoát nước trong quá trình xây dựng và khai thác mặt đường bê tông nhựa rỗng thoát nước.

2. Thiết bị, dụng cụ

- Dụng cụ thí nghiệm thấm nước tại hiện trường được thể hiện trong Hình 3.1 (a,b).

Hình3.1-a:

Hình 3.1-b:

Hình 3.1. Thiết bị thí nghiệm thấm nước tại hiện trường

- Gioăng cao su (Vòng cao su)

- Đồng hồ bấm giờ, có độ chính xác tới 0,1 giây.

- Nước sạch để làm thí nghiệm

- Các dụng cụ khác : Bình đựng nước và giẻ lau.

3. Trình tự thí nghiệm

3.1. Quét rác, vệ sinh sạch sẽ trên bề mặt của mặt đường.

3.2. Quét đất sét tính dầu hoặc lắp gioăng cao su - theo chu vi của đáy thiết bị kiểm tra thấm nước tại hiện trường để chống rò rỉ nước trên bề mặt tiếp xúc của thiết bị và mặt đường BTNRTN, sau đó đặt quả nặng lên trên bản đáy.

3.3. Đóng van và rót nước đầy vào thiết bị.

3.4. Mở van nước, đo bằng đồng hồ bấm giờ và ghi lại thời gian (tính bằng giây) mà mức nước trong thiết bị giảm từ X1 xuống X2.

3.5. Lặp lại tổng cộng 3 lần các thao tác số (3.3), (3.4). Ngoài ra, mỗi lần đo phải cách nhau khoảng 1 phút.

4. Tính toán kết quả

4.1. Tính toán đến đơn vị giây thời gian trung bình của 3 lần đo. Lưu ý, thời gian trung bình ở đây là thời gian để 400ml nước chảy xuống.

4.2. Từ thời gian bình quân tìm được, tính lượng nước chảy xuống/15s và lấy nó là lượng nước thấm (ml/15s).

5. Báo cáo kết quả

Kết quả thử nghiệm cần có các thông tin sau:

- Nguồn gốc vật liệu;

- Loại BTNRTN;

- Độ thấm nước của mặt đường BTNRTN;

- Người thí nghiệm và cơ sở thí nghiệm;

- Viện dẫn phương pháp thí nghiệm này.

Quy trình bảo trì mặt đường BTNRTN

1. Phạm vi áp dụng

1.1. Quy trình này quy định các trình tự, nội dung và cung cấp một số hướng dẫn đối với công tác bảo trì mặt đường bê tông nhựa rỗng thoát nước.

2. Thuật ngữ, định nghĩa

2.1. Bảo trì mặt đường BTNRTN là tập hợp các công việc nhằm bảo đảm và duy trì sự làm việc bình thường, an toàn của mặt đường BTNRTN theo quy định của thiết kế trong suốt quá trình khai thác, sử dụng.

3. Quy trình bảo trì mặt đường BTNRTN

Công tác quản lý, bảo trì mặt đường bê tông nhựa rỗng thoát nước được thực hiện theo các trình tự quy định tại sơ đồ khối ở Hình E1.

Hình E1. Sơ đồ về công tác quản lý, bảo trì mặt đường bê tông nhựa rỗng thoát nước

3.1. Vệ sinh mặt đường

Tùy theo mức độ bẩn của mặt đường để bố trí số lần vệ sinh trên mặt đường trong tháng, thông thường khoảng từ 4 ÷ 8 lần/ tháng.

Việc vệ sinh mặt đường được thực hiện bằng thiết bị vệ sinh rác thông thường (Sweeper).

3.2. Công tác điều tra, theo dõi, khảo sát

3.2.1. Kiểm tra hàng ngày

Người quản lý đường cần phải kiểm tra, quan sát tuyến đường hàng ngày bằng mắt thường, và cách kiểm tra giống với kiểm tra trên mặt đường bê tông nhựa thông thường.

3.2.2. Điều tra chi tiết

Người quản lý đường cần phải điều tra chi tiết một năm một lần, các nội dung cần kiểm tra bao gồm:

- Kiểm tra mức độ hằn lún của mặt đường.

- Kiểm tra mối nối ngang thi công.

- Kiểm tra hệ số kháng trượt.

- Kiểm tra mức độ bằng phẳng của mặt đường.

- Kiểm tra tỷ lệ nứt của mặt đường.

- Quan sát tình trạng thoát nước, đặc biệt là vị trí tiếp giáp để nước thoát ra ngoài.

- Quan sát tình trạng của lỗ rỗng.

- Kiểm tra khả năng thấm nước của mặt đường.

Kết quả kiểm tra, khảo sát nếu vi phạm các quy định tại bảng E1 thì cần phải tiến hành công tác sửa chữa, phục hồi tính năng

Bảng E1. Các yêu cầu khai thác đối với mặt đường BTNRTN

| Hằn lún (mm) | Mối nối ngang thi công (mm) | Hệ số kháng trượt (mV) | Độ bằng phẳng bề mặt IRI (mm/m) | Tỷ lệ nứt (%) | Lượng nước thấm (ml/15 giây) | |

| Mối nối mặt đường với cầu | Kết cấu ngang qua đường (Đường dân sinh, cống...) | |||||

| ≤ 25 | ≤ 20 | ≤ 30 | ≥ 0.25 | ≤ 3.5 | ≤ 20 | ≥ 300 |

3.2.3. Nguyên nhân chủ yếu làm giảm chức năng và khả năng phục vụ.

Nguyên nhân và biện pháp bảo trì cho các loại hư hỏng đặc biệt nghiêm trọng và giảm chức năng của mặt đường bê tông nhựa rỗng được chỉ ra ở bảng E2.

Bảng E2. Nguyên nhân sự suy giảm chức năng và biện pháp bảo trì

| Hư hại đặc trưng (Hiện tượng) | Nguyên nhân chủ yếu | Biện pháp bảo trì |

| Ổ gà | - Suy giảm do chảy dầu. | Vá đường |

| Bong tróc và bay cốt liệu | - Già hóa, giảm tính năng phục vụ. - Xe xích - Khi thi công (Vật liệu không đồng nhất, không đủ độ chặt) | Xử lý bề mặt (Sửa chữa với trường hợp quy mô lớn) |

| Rạn nứt | - Do nứt từ lớp dưới - Già hóa, giảm tính năng phục vụ. | Đổ chất kết dính |

| Tắc lỗ rỗng1) Vỡ lỗ rỗng2) | Do đất bùn, bụi Do xe chạy Dùng quá nhiều vữa atphan | Vệ sinh Sửa chữa |

1) Tắc lỗ rỗng: Là tình trạng bịt kín lỗ rỗng của hỗn hợp BTNRTN bằng đất cát, bụi và rác. Nếu những vật này được vệ sinh sạch sẽ thì sẽ phục hồi được chức năng.

2) Vỡ lỗ rỗng: Là tình trạng lỗ rỗng của hỗn hợp BTNRTN bị phá hủy và bịt kín do tải trọng của các xe đè lên lặp đi lặp lại nhiều lần. Việc phục hồi lại tỉ lệ độ rỗng trong trường hợp này hầu như không thể.

3.3. Phục hồi tính năng

3.3.1. Các phương pháp phục hồi tính năng

Khả năng thoát nước của mặt đường BTRNTN sẽ giảm dần do bụi bẩn, cát làm tắc lỗ rỗng. Tuy nhiên việc giảm khả năng thoát nước không liên quan trực tiếp đến việc giảm tính an toàn.

Việc phục hồi tính năng của mặt đường BTNRTN cần lựa chọn phương pháp và thời gian thích hợp sau khi xem xét mức độ quản lý đường và hiệu quả phục hồi.

Một số phương pháp phục hồi tính năng như sau:

· Phương pháp vật lý: Có 4 phương pháp.

- Rửa sạch những vật gây tắc lỗ rỗng bằng nước phụt áp suất cao

- Loại bỏ những vật gây tắc lỗ rỗng bằng máy khí nén

- Hút những vật gây tắc lỗ rỗng bằng chân không

- Cùng sử dụng nước phụt áp suất cao và chân không

· Phương pháp hóa học: Rửa sạch những vật gây tắc lỗ rỗng bằng nước ôxy hóa

Có thể vệ sinh bằng qui trình phụt nước áp lực cao. Nhưng thiết bị này rất chậm và đắt. Vì vậy hiện tại hầu như không sử dụng qui trình vệ sinh bằng thiết bị đặc biệt này. Hiện nay, hầu hết chỉ dùng xe vệ sinh rác thông thường (Sweeper) để thực hiện công tác phục hồi tính năng.

3.2.2. Sửa chữa qui mô nhỏ

Khi chúng ta sửa chữa với qui mô nhỏ trên mặt đường BTNRTN, để giữ được tính năng thoát nước nên sử dụng vật liệu là hỗn hợp BTNRTN, nếu sử dụng vật liệu là hỗn hợp BTN chặt, thì tình trạng thoát nước có thể sẽ trở nên kém đi.

Nếu hư hỏng mặt đường không chỉ ở lớp mặt mà xảy ra cả ở lớp dưới, thì cần sử dụng hỗn hợp BTN chặt để sửa chữa lớp dưới để bảo vệ sự xâm nhập của nước.

4. Giới thiệu một số thiết bị vệ sinh mặt đường (Sweeper)

Hiện nay, thiết bị vệ sinh mặt đường (Sweeper) được sử dụng rất phổ biến tại Nhật Bản và ở Việt Nam (tham khảo Hình E2).

Hình E2. Thiết bị vệ sinh mặt đường Sweeper (tham khảo)

Ví dụ thông số kỹ thuật của thiết bị vệ sinh mặt đường Sweeper (tham khảo)

|

|

| HF80H | |

| Loại xe Hạng mục | Đơn vị |

| |

| Chỉ số chính | Tổng chiều dài Tổng chiều rộng Tổng chiều cao Tải trọng cho phép Tổng trọng lượng của xe Số người có thể ngồi trên xe | mm mm mm Kg Kg Người | 7,295 2,200 2,750 1.650 7.900 2 |

| Tính năng | Tốc độ quét Tốc độ chạy xe tối đa

Độ rộng quét đường